کاربرد افزودنی های پلاستیک برای تزریق پلاستیک (Injection Molding)

کاربرد افزودنی های پلاستیک

«کاربرد افزودنی های پلاستیک» در صنعت پلیمر اهمیت بسیار زیادی دارد، زیرا این مواد با تغییر خواص فیزیکی، مکانیکی و حرارتی پلیمرها، امکان تولید قطعات باکیفیت و عملکرد دقیقتر را فراهم میکنند. افزودنیها میتوانند استحکام را افزایش دهند، فرایند تزریق را آسانتر کنند، مقاومت در برابر حرارت و نور را بالا ببرند، رنگپذیری را بهبود دهند و حتی قیمت نهایی محصول را کاهش دهند. به همین دلیل، در تولید قطعات تزریقی، لولهها، پروفیلها، محصولات بستهبندی و بسیاری از بخشهای دیگر، استفاده از افزودنیهای مناسب یک ضرورت مهندسی و اقتصادی محسوب میشود. انتخاب صحیح این افزودنیها نقش مستقیم در کیفیت و دوام قطعات پلاستیکی دارد.

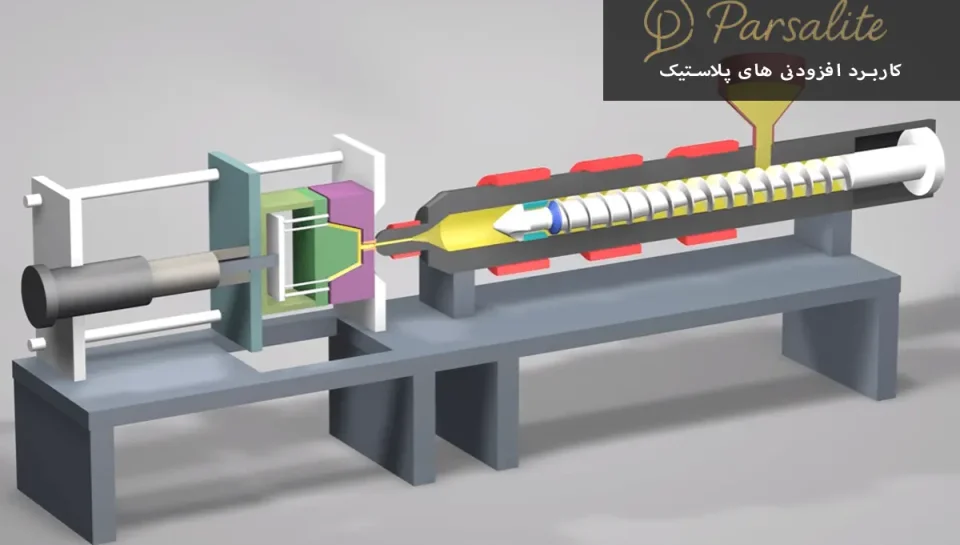

فرایند تزریق پلاستیک (Injection Molding) یکی از مهمترین روشهای تولید قطعات پلیمری در صنایع مختلف است؛ از قطعات خودرو گرفته تا لوازم خانگی، تجهیزات پزشکی و بستهبندی. برای آنکه محصول نهایی کیفیت مطلوب، دوام بالا و عملکرد مناسب داشته باشد، استفاده از افزودنی های پلاستیک ضروری است. این افزودنیها عملکرد پلیمر را در هنگام تزریق پلاستیک اصلاح کرده و ویژگیهای مکانیکی، ظاهری و حرارتی آن را بهبود میبخشند.

در این مقاله از پارسالیت، با کاربرد افزودنی های پلاستیک و انواع آنها آشنا میشوید و خواهید فهمید که هر افزودنی چگونه به کیفیت و دوام قطعات کمک میکند.

افزودنی های پلاستیک

۱. روانکنندهها (Lubricants) در تزریق پلاستیک: نقش، مزایا و کاربردها

روانکنندهها یکی از حیاتیترین افزودنی های مورد استفاده در تزریق پلاستیک هستند که مستقیماً بر کیفیت، سرعت تولید و عمر قالبها تأثیر میگذارند. این افزودنیها با کاهش اصطکاک بین مذاب پلیمر و سطوح قالب یا سیلندر، باعث تسهیل جریان مذاب، جلوگیری از چسبندگی و کاهش فشار تزریق میشوند. بدون روانکنندهها، فرآیند تزریق پلاستیک با مشکلاتی مانند سوختگی، تورم، لایهلایه شدن یا سطح نامرغوب قطعه مواجه خواهد شد.

مزایای استفاده از روانکنندهها در تزریق پلاستیک

استفاده از روان کنندهها باعث بهبود عملکرد فرآیند و کیفیت قطعه میشود. برخی از مزایای اصلی آنها عبارتاند از:

-

کاهش اصطکاک بین مذاب و سیلندر

روانکنندهها با کاهش اصطکاک، فشار تزریق را کاهش میدهند و مصرف انرژی دستگاههای تزریق پلاستیک را بهینه میکنند. -

خروج آسانتر قطعه از قالب

یکی از مشکلات رایج در تزریق پلاستیک، چسبیدن قطعه به قالب است. روانکنندهها با ایجاد یک لایه لغزنده در سطح، این مشکل را کاهش داده و باعث سهولت در جدا شدن قطعه میشوند. -

کاهش زمان سیکل تولید

با تسهیل جریان مذاب و کاهش فشار تزریق، سرعت پر کردن قالب افزایش یافته و زمان سیکل تولید کاهش مییابد، که منجر به افزایش راندمان تولید میشود. -

جلوگیری از سوختگی پلیمر و نقص سطحی

حرارت بالا در سیلندر یا قالب میتواند باعث تخریب حرارتی پلیمر شود. روانکنندهها با بهبود جریان و کاهش فشار، از سوختگی و مشکلات سطحی مانند خطوط جریان یا حبابهای ریز جلوگیری میکنند. -

بهبود کیفیت سطح قطعه

وجود روانکنندهها باعث میشود قطعات دارای سطح صافتر، شفافتر و بدون خط و خش باشند. این موضوع بهویژه در قطعات تزریقی با ظاهر حساس یا قطعات صنعتی اهمیت دارد.

انواع روان کنندهها در تزریق پلاستیک

روانکنندهها بر اساس منبع و نوع اثر به دستههای مختلفی تقسیم میشوند:

- روان کننده های داخلی (Internal Lubricants)

این نوع روانکنندهها با خود پلیمر مخلوط میشوند و با کاهش اصطکاک داخلی، جریان مذاب را بهبود میبخشند. - روان کننده های خارجی (External Lubricants)

این دسته روی سطح قالب یا قطعه عمل میکنند و باعث میشوند مذاب به راحتی از قالب جدا شود. - روان کننده های ترکیبی

برخی ترکیبات مدرن، ویژگیهای داخلی و خارجی را همزمان دارند و بیشترین کارایی را در فرآیند تزریق ارائه میکنند.

کاربرد روان کنندهها در صنایع مختلف

روان کنندهها در انواع قطعات و صنایع مورد استفاده قرار میگیرند، از جمله:

- قطعات تزریقی پلیپروپیلن (PP)، پلیاتیلن (PE)، ABS و پلیاستایرن (PS)

استفاده از روانکنندهها در این پلیمرها باعث بهبود جریان، کاهش خطوط جریان و افزایش کیفیت سطح قطعه میشود. - لوازم خانگی و تجهیزات صنعتی

قطعاتی مانند بدنه لوازم خانگی، پروفیلها، پنلها و تجهیزات صنعتی با روانکنندهها سطحی صاف، بدون نقص و مقاوم به سایش دارند. - قطعات مهندسی و خودرو

در قطعات خودرو مانند داشبورد، پنلها، پوشش موتور و قطعات مکانیکی، روانکنندهها باعث افزایش دقت ابعادی و کاهش ترکهای سطحی میشوند. - قطعات پزشکی و بستهبندی

در تولید قطعات پزشکی، بستهبندی مواد غذایی و محصولات حساس، روانکنندهها با افزایش جریان مذاب و جلوگیری از نقص سطحی، کیفیت و ایمنی محصول را تضمین میکنند.

نتیجهگیری

روان کنندهها نقش کلیدی در تزریق پلاستیک دارند و تاثیر مستقیمی بر کیفیت، راندمان و دوام قطعات تولیدی دارند. انتخاب نوع مناسب روانکننده با توجه به نوع پلیمر، روش تزریق، ابعاد قطعه و شرایط قالب اهمیت ویژهای دارد. استفاده درست از روانکنندهها باعث کاهش ضایعات، افزایش بهرهوری و بهبود ظاهر و خواص مکانیکی قطعات میشود.

۲. مستربچ ها و افزودنی های رنگی (Masterbatches) در تزریق پلاستیک

مستربچ ها (Masterbatches) یکی از پرکاربردترین افزودنی های پلاستیک در صنعت تزریق هستند. آنها ترکیبات غلیظی از پیگمنتها یا افزودنیهای عملکردی هستند که قبل از فرآیند تولید به پلیمر پایه اضافه میشوند. هدف اصلی استفاده از مستربچ، توزیع یکنواخت رنگ و افزودنیها در قطعه نهایی است، بدون آنکه خواص مکانیکی یا فرآیندی پلیمر کاهش یابد.

استفاده از مستربچ باعث بهبود جریان مذاب، افزایش کیفیت سطح قطعات و حتی کاهش هزینههای تولید نسبت به اضافه کردن پیگمنتها یا افزودنیها به صورت جداگانه میشود.

انواع مهم مستربچها در تزریق پلاستیک

-

مستربچ رنگی (Color Masterbatch)

این نوع مستربچ شامل رنگدانههای معدنی یا آلی است که به صورت یکنواخت در پلیمر توزیع میشوند. کاربرد آن در تولید قطعات تزریقی با رنگهای متنوع و ثبات رنگ بالا است. -

مستربچ مقاومکننده (Functional Masterbatch)

این مستربچ برای بهبود خواص مکانیکی، مقاومت حرارتی یا مقاومت در برابر سایش استفاده میشود و باعث افزایش دوام قطعات میشود. -

مستربچ ضد UV (UV Stabilizer Masterbatch)

این افزودنی باعث مقاومت قطعات در برابر اشعه UV میشود و از تغییر رنگ، شکنندگی و تخریب حرارتی ناشی از نور خورشید جلوگیری میکند. بهویژه در قطعات تزریقی برای محیطهای باز مانند تجهیزات بیرونی، پروفیلها و قطعات خودرو اهمیت دارد. -

مستربچ آنتیاستاتیک (Antistatic Masterbatch)

این نوع مستربچ از تجمع بار الکتریکی روی سطح قطعات پلاستیکی جلوگیری میکند و برای قطعات الکترونیکی، بستهبندی و تجهیزات پزشکی ضروری است.

مزایای استفاده از مستربچ ها در تزریق پلاستیک

- پخش یکنواخت رنگ و افزودنی ها

استفاده از مستربچ، رنگ و سایر افزودنیها را به طور کامل و یکنواخت در کل حجم قطعه توزیع میکند، بدون اینکه نقاط خالی یا تجمع رنگ ایجاد شود. - کاهش هزینهها نسبت به استفاده از پیگمنت خام

مستربچها بهصورت غلیظ تولید میشوند و افزودن مقدار کمی از آنها به پلیمر پایه باعث کاهش مصرف مستقیم پیگمنت میشود. - بهبود کیفیت سطح قطعه

استفاده از مستربچ باعث افزایش صاف بودن سطح، شفافیت و Gloss قطعات تزریقی میشود و نقصهایی مانند خطوط جریان یا لکههای رنگی را کاهش میدهد. - سهولت در فرآیند تولید

مستربچها به راحتی با پلیمر ترکیب میشوند و به کاهش مشکلات جریان مذاب، چسبندگی یا تغییرات ابعادی قطعه کمک میکنند. - ایجاد ویژگی های عملکردی ویژه

با انتخاب نوع مناسب مستربچ، میتوان خواص ویژهای به قطعه تزریقی اضافه کرد، مانند مقاومت در برابر حرارت، نور خورشید، سایش یا تجمع بار الکتریکی.

کاربرد مستربچ ها در صنایع مختلف

- خودروسازی: تولید داشبورد، پنلها، قطعات تزریقی رنگی و مقاوم به UV

- لوازم خانگی: بدنه لوازم خانگی و تجهیزات تزریقی رنگی با کیفیت سطح بالا

- صنعت الکترونیک: قطعات حساس به بار الکتریکی با مستربچ آنتیاستاتیک

- صنایع ساختمانی و پروفیلها: قطعات مقاوم در برابر نور خورشید با مستربچ UV

- بستهبندی و پزشکی: قطعات با رنگ ثابت و کیفیت ظاهری عالی

نکات مهم در انتخاب مستربچ برای تزریق پلاستیک

- نوع پلیمر پایه: انتخاب مستربچ باید با نوع پلیمر (PP، PE، ABS، PS و…) همخوانی داشته باشد.

- نوع افزودنی یا رنگ مورد نیاز: بسته به کاربرد قطعه، باید مستربچ رنگی، مقاومکننده یا آنتیاستاتیک انتخاب شود.

- میزان ترکیب با پلیمر: افزودن بیش از حد مستربچ ممکن است باعث تغییر خواص مکانیکی و جریان مذاب شود.

- فرایند تولید: برخی مستربچها برای تزریق پلاستیک، برخی برای اکستروژن یا بادی مناسب هستند.

مستربچ ها و افزودنی های رنگی یکی از کلیدیترین ابزارها برای تولید قطعات تزریقی با کیفیت بالا هستند. این افزودنیها با بهبود توزیع رنگ، افزایش خواص مکانیکی و جلوگیری از تجمع بار الکتریکی یا آسیب UV، قطعاتی با دوام، زیبا و عملکرد مناسب ایجاد میکنند. استفاده صحیح از مستربچها باعث کاهش ضایعات، بهبود راندمان و صرفهجویی در هزینهها میشود.

در پارسالیت، انواع مستربچ رنگی، مقاومکننده، ضد UV و آنتیاستاتیک موجود است که با بهترین کیفیت و استانداردهای صنعتی قابل تهیه هستند و به شما کمک میکنند قطعات تزریقی حرفهای تولید کنید.

۳. پایدارکنندههای حرارتی (Thermal Stabilizers) در تزریق پلاستیک

در فرآیند تزریق پلاستیک (Injection Molding)، مواد پلیمری تحت حرارت و فشار بالایی قرار میگیرند تا مذاب شوند و قالب را پر کنند. برخی پلیمرها مانند PVC، PP، ABS و PS در معرض حرارت شدید و تنش مکانیکی ممکن است دچار سوختگی، تغییر رنگ، کاهش خواص مکانیکی و تخریب شوند. برای جلوگیری از این مشکلات از پایدارکنندههای حرارتی (Thermal Stabilizers) استفاده میشود.

پایدارکنندههای حرارتی، با ایجاد یک لایه محافظ شیمیایی و کاهش واکنشهای تخریبی در دماهای بالا، پایداری مذاب و خواص مکانیکی قطعه نهایی را حفظ میکنند و طول عمر محصول را افزایش میدهند.

نقش پایدارکنندههای حرارتی

- جلوگیری از تخریب حرارتی پلیمر

با کاهش واکنشهای اکسیداسیون و تجزیه حرارتی، پلیمری که در قالب تزریق میشود، سالم باقی میماند و نقصی در ساختار یا سطح قطعه ایجاد نمیشود. - حفظ رنگ و ظاهر قطعه

پلیمرهای بدون پایدارکننده ممکن است در دمای بالای سیلندر یا قالب، زرد شوند یا تغییر رنگ دهند. پایدارکنندههای حرارتی از این تغییر رنگ و کاهش شفافیت جلوگیری میکنند. - افزایش دوام و استحکام مکانیکی قطعه

با جلوگیری از تخریب ساختاری مولکولهای پلیمر، مقاومت کششی، سختی و انعطاف قطعه حفظ میشود. این موضوع در قطعات صنعتی و خودرو که باید تحمل فشار و ضربه داشته باشند، حیاتی است. - بهبود پایداری در سیکل تولید

پایدارکنندهها باعث میشوند که پلیمر در طول فرآیند تزریق چندین بار ذوب و سرد شود بدون آنکه کیفیت آن کاهش یابد، که برای تولید انبوه بسیار مهم است.

کاربرد پایدارکنندههای حرارتی

- PVC تزریقی: جلوگیری از زرد شدن و سوختگی در دمای بالای قالب

- PP و PE: افزایش مقاومت حرارتی و جلوگیری از تخریب در زمان تولید

- ABS و PS: حفظ رنگ، براقیت و استحکام مکانیکی قطعات تزریقی

- قطعات خودرو و تجهیزات صنعتی: حفاظت از قطعات داخلی و بدنه در برابر حرارت و تنش

- لوازم خانگی و قطعات مهندسی: افزایش دوام و پایداری طولانی مدت محصول

انواع پایدارکنندههای حرارتی

- پایدارکنندههای فلزی (Metal-based Stabilizers)

معمولاً شامل کلسیم، روی یا منیزیم هستند و برای پلیمرهای حساس به حرارت مانند PVC کاربرد دارند. - پایدارکنندههای آلی (Organic Stabilizers)

موثر در جلوگیری از اکسیداسیون و تخریب حرارتی در پلیمرهایی مثل PP و PE. - ترکیبی (Hybrid Stabilizers)

ادغام نوع فلزی و آلی برای افزایش پایداری و محافظت بیشتر در دماهای بالای قالب تزریق.

مزایای استفاده از پایدارکنندههای حرارتی

- جلوگیری از سوختگی و تغییر رنگ قطعه

- حفظ خواص مکانیکی و انعطافپذیری

- افزایش دوام و عمر قطعه

- بهبود عملکرد فرآیند تزریق و کاهش ضایعات

- امکان تولید قطعات با ظاهر و کیفیت سطحی بالا

نکات مهم در انتخاب پایدارکننده حرارتی

-

نوع پلیمر: پایدارکنندهها باید با ساختار شیمیایی پلیمر پایه همخوانی داشته باشند.

-

دمای فرآیند: برای دماهای بالا، پایدارکنندههای مقاومتر و ترکیبی توصیه میشوند.

-

کاربرد نهایی قطعه: قطعات خودرو یا قطعات بیرونی نیازمند پایدارکنندههای مقاوم در برابر UV و حرارت هستند.

-

سایر افزودنیها: ترکیب پایدارکننده با روانکنندهها، مستربچها یا پرکنندهها باید به دقت مدیریت شود تا اثر مثبت آن حفظ شود.

جمعبندی

پایدارکنندههای حرارتی یکی از حیاتیترین افزودنیهای پلاستیک در تزریق هستند. این افزودنیها با حفاظت از پلیمر در برابر حرارت، حفظ رنگ و خواص مکانیکی، نقش مستقیم در کیفیت و دوام قطعات دارند. استفاده صحیح از پایدارکنندهها باعث کاهش ضایعات، افزایش راندمان تولید و تولید قطعات مقاوم و با طول عمر بالا میشود.

در پارسالیت میتوانید انواع پایدارکنندههای حرارتی تخصصی را برای پلیمرهای مختلف تهیه کنید و از کیفیت قطعات تزریقی خود اطمینان حاصل نمایید.

۴. آنتیاکسیدانها (Antioxidants) در تزریق پلاستیک

در فرآیند تزریق پلاستیک (Injection Molding)، پلیمرها تحت حرارت و فشار بالا قرار میگیرند تا مذاب شوند و قالب را پر کنند. این شرایط، به ویژه در پلیمرهای حساس مانند PP، PE و برخی لاستیکها، میتواند منجر به اکسید شدن، تخریب حرارتی و کاهش خواص مکانیکی قطعات شود. برای مقابله با این اثرات، از آنتیاکسیدانها (Antioxidants) استفاده میشود.

آنتیاکسیدانها با جلوگیری از واکنشهای اکسیداسیون، عمر قطعه نهایی را افزایش میدهند و خواص مکانیکی، انعطافپذیری و ظاهر قطعه را حفظ میکنند. این افزودنیها نقش حیاتی در تولید قطعات صنعتی، پزشکی و مصرفی دارند.

نقش آنتیاکسیدانها در فرآیند تزریق پلاستیک

- جلوگیری از اکسید شدن پلیمر

اکسیداسیون باعث ایجاد نقاط ضعیف در ساختار پلیمر و کاهش مقاومت مکانیکی میشود. آنتیاکسیدانها با مهار این واکنشها، قطعه را از تخریب محافظت میکنند. - افزایش طول عمر قطعه

با کاهش اکسیداسیون و فرسایش حرارتی، قطعات پلاستیکی طول عمر بیشتری خواهند داشت و کیفیت و عملکرد آنها در طول زمان حفظ میشود. - حفظ رنگ و ظاهر قطعه

اکسیداسیون میتواند باعث تغییر رنگ، زرد شدن یا کاهش شفافیت پلیمر شود. آنتیاکسیدانها از این تغییرات جلوگیری کرده و ظاهر قطعه را زیبا و یکنواخت نگه میدارند. - بهبود عملکرد مکانیکی

با جلوگیری از تجزیه حرارتی و اکسیداسیون، مقاومت کششی، سختی و انعطاف قطعات حفظ میشود. این موضوع برای قطعات صنعتی، خودرو و تجهیزات پزشکی بسیار مهم است.

کاربردهای آنتیاکسیدانها

- قطعات با عمر طولانی: بدنه لوازم خانگی، تجهیزات صنعتی و قطعات مهندسی که نیاز به دوام و پایداری بالا دارند.

- یراقآلات و قطعات صنعتی: ابزار و قطعاتی که در معرض حرارت، فشار یا محیطهای خورنده قرار میگیرند.

- قطعات پزشکی و الکترونیکی: محصولاتی که نیاز به ثبات شیمیایی و طول عمر بالا دارند، مانند تجهیزات پزشکی، بستهبندی و قطعات الکترونیکی.

- پلیمرهای حساس به حرارت: PP و PE تزریقی که در دمای بالای سیلندر یا قالب ممکن است دچار تخریب شوند.

انواع آنتیاکسیدانها

-

آنتیاکسیدانهای فنولی (Phenolic Antioxidants)

موثر در جلوگیری از اکسیداسیون حرارتی و تخریب سطحی پلیمر. -

آنتیاکسیدانهای آمینی (Aromatic Amines)

برای پلیمرهای صنعتی و قطعات خودرو که نیاز به مقاومت حرارتی بالا دارند، مناسب هستند. -

آنتیاکسیدانهای ترکیبی

ترکیبی از فنولی و آمینی برای محافظت کامل پلیمر در برابر حرارت، نور و اکسیداسیون.

مزایای استفاده از آنتیاکسیدانها در تزریق پلاستیک

- محافظت از پلیمر در برابر تخریب حرارتی و اکسیداسیون

- افزایش طول عمر و دوام قطعات تزریقی

- حفظ ظاهر، رنگ و شفافیت قطعات

- بهبود خواص مکانیکی مانند انعطاف و مقاومت کششی

- کاهش ضایعات تولید و افزایش راندمان تولید

نکات انتخاب آنتیاکسیدان مناسب

- نوع پلیمر: انتخاب آنتیاکسیدان باید با نوع پلیمر پایه سازگار باشد.

- شرایط فرآیند: دمای سیلندر و قالب، سرعت تزریق و فشار، نوع آنتیاکسیدان را تعیین میکند.

- کاربرد نهایی قطعه: قطعات صنعتی و پزشکی ممکن است نیازمند آنتیاکسیدانهای مقاومتر یا ترکیبی باشند.

- ترکیب با سایر افزودنیها: استفاده همزمان با پایدارکنندههای حرارتی و روانکنندهها باید با دقت انجام شود تا اثر مثبت هر افزودنی حفظ شود.

نکته :

آنتیاکسیدانها یکی از حیاتیترین افزودنیهای پلاستیک در فرآیند تزریق پلاستیک هستند. آنها با محافظت از پلیمر در برابر اکسیداسیون و تخریب حرارتی، طول عمر قطعه را افزایش داده و کیفیت مکانیکی و ظاهری آن را حفظ میکنند. استفاده صحیح از آنتیاکسیدانها باعث کاهش ضایعات، افزایش بهرهوری و تولید قطعات مقاوم و با دوام میشود.

در پارسالیت میتوانید انواع آنتیاکسیدانهای تخصصی برای PP، PE و سایر پلیمرها را با تضمین کیفیت تهیه کنید و از عملکرد بهینه و طول عمر بالای قطعات تزریقی خود اطمینان حاصل نمایید.

۵. پرکنندهها و تقویتکنندهها (Fillers & Reinforcements) در تزریق پلاستیک

در صنعت تزریق پلاستیک (Injection Molding)، علاوه بر بهبود ظاهر و جریان مذاب، بسیاری از قطعات نیازمند افزایش استحکام، سختی و مقاومت مکانیکی هستند. برای تحقق این اهداف، از پرکنندهها و تقویتکنندهها در مواد پلیمری استفاده میشود. این افزودنیها نه تنها کیفیت قطعه را افزایش میدهند بلکه باعث کاهش هزینه تولید نیز میشوند، زیرا با افزودن مواد ارزانتر، حجم پلیمر گران قیمت کاهش پیدا میکند.

انواع پرکنندهها در تزریق پلاستیک

پرکنندهها معمولاً مواد معدنی یا طبیعی هستند که برای افزایش حجم و خواص مکانیکی به پلیمر اضافه میشوند.

کربنات کلسیم (Calcium Carbonate)

- افزایش سختی و کاهش جمعشدگی قطعه

- مناسب برای پلیمرهای PP، PE، PS

- بهبود مقاومت سطحی و ابعاد قطعه

تالک (Talc)

- افزایش استحکام و مقاومت حرارتی

- کاهش جمعشدگی و بهبود ابعاد

- کاربرد در قطعات خودرو و لوازم خانگی

کائولن (Kaolin)

- بهبود مقاومت سطحی و صافی قطعه

- کاهش جمعشدگی و افزایش مقاومت مکانیکی

میکا (Mica)

- افزایش مقاومت ضربه و سختی سطح

- بهبود خواص حرارتی و پایداری ابعادی

تقویتکنندهها (Reinforcements)

تقویتکنندهها موادی هستند که با افزایش استحکام و سختی قطعات پلاستیکی، آنها را به گزینهای مناسب برای کاربردهای مهندسی و صنعتی تبدیل میکنند.

۱. الیاف شیشه (Glass Fiber – GF)

- افزایش مقاومت کششی، خمشی و ضربهای

- بهبود مقاومت حرارتی و پایداری ابعادی

- استفاده در قطعات خودرو، بدنه تجهیزات صنعتی و لوازم خانگی

۲. الیاف کربن (Carbon Fiber)

- مقاومت بسیار بالا در برابر ضربه و تنش

- کاهش وزن قطعه در عین افزایش استحکام

- کاربرد در قطعات مهندسی، تجهیزات پیشرفته و صنایع خودروسازی

مزایای استفاده از پرکنندهها و تقویتکنندهها

- افزایش سختی و مقاومت ضربه

- کاهش جمعشدگی (Shrinkage) و بهبود ابعاد قطعه

- بهبود مقاومت حرارتی و مکانیکی

- صرفهجویی در هزینه تولید با کاهش مصرف پلیمر پایه

- افزایش عمر قطعات و کاهش ترک یا شکست در طول زمان

کاربردهای پرکنندهها و تقویتکنندهها

- خودروسازی: داشبورد، پنلها، بدنه قطعات و قطعات موتور

- لوازم خانگی و تجهیزات صنعتی: بدنه ماشین لباسشویی، یخچال و ابزار صنعتی

- صنایع مهندسی و ساختمانی: پروفیلها، قطعات مقاوم در برابر حرارت و فشار

- قطعات پزشکی و الکترونیکی: قطعات سبک، مقاوم و پایدار ابعادی

نکات مهم در انتخاب پرکننده و تقویتکننده

- نوع پلیمر: میزان سازگاری پرکننده یا الیاف با پلیمر پایه برای حفظ خواص مکانیکی بسیار مهم است.

- هدف کاربرد: قطعاتی که نیازمند مقاومت حرارتی و مکانیکی بالا هستند، بهتر است از الیاف شیشه یا کربن استفاده کنند.

- اندازه و شکل ذرات: اندازه و شکل پرکننده بر جریان مذاب و کیفیت سطح قطعه تاثیر میگذارد.

- میزان مصرف: مصرف بیش از حد پرکننده یا تقویتکننده میتواند جریان مذاب را دشوار کند و باعث ایجاد نقص سطحی شود.

پرکنندهها و تقویتکنندهها یکی از کلیدیترین افزودنیهای پلاستیک در فرآیند تزریق هستند. آنها با افزایش مقاومت مکانیکی، سختی و دوام، کاهش جمعشدگی و بهبود خواص حرارتی، امکان تولید قطعات باکیفیت و اقتصادی را فراهم میکنند. استفاده صحیح از این افزودنیها باعث کاهش ضایعات، بهبود راندمان تولید و تولید قطعات مقاوم و طول عمر بالا میشود.

در پارسالیت میتوانید انواع پرکنندههای معدنی و تقویتکنندههای الیافی را با کیفیت تضمین شده تهیه کنید و عملکرد قطعات تزریقی خود را به حداکثر برسانید.

۶. ضد شعلهها (Flame Retardants) در تزریق پلاستیک

در بسیاری از صنایع، از جمله الکتریک و الکترونیک، خودروسازی و ساختمانسازی، قطعات پلاستیکی تزریقی باید استانداردهای ضد حریق را رعایت کنند. بدون استفاده از ضد شعلهها (Flame Retardants)، پلاستیکها به راحتی مشتعل شده و خطر حریق در محصول افزایش مییابد.

ضد شعلهها به مواد پلیمری اضافه میشوند تا قابلیت اشتعال قطعات را کاهش داده و ایمنی محصول نهایی را تضمین کنند. این افزودنیها میتوانند با ترکیبات شیمیایی مختلف، مقاومت حرارتی و عملکرد ضد شعله متفاوتی ارائه دهند.

نقش و مزایای ضد شعلهها

- کاهش قابلیت اشتعال پلیمر

با افزودن ضد شعله، پلاستیکها دیرتر مشتعل میشوند و در صورت آتشسوزی، شعله به سرعت گسترش نمییابد. - افزایش ایمنی محصول نهایی

قطعات تزریقی مانند بدنه تجهیزات الکتریکی، قطعات خودرو و باکسهای برق با ضد شعلهها، استانداردهای ایمنی را رعایت میکنند. - حفظ خواص مکانیکی و حرارتی

برخی ضد شعلهها علاوه بر کاهش اشتعال، مقاومت حرارتی و استحکام مکانیکی قطعات را نیز افزایش میدهند. - مطابقت با استانداردهای بینالمللی

استفاده از ضد شعلهها باعث میشود قطعات مطابق با استانداردهای بینالمللی ایمنی مانند UL94 و IEC باشند.

انواع ضد شعلهها

هالوژنه (Halogenated)

- شامل برم یا کلر هستند و اثر ضد شعله بسیار قوی دارند.

- به سرعت شعله را مهار میکنند ولی ممکن است دود و گازهای سمی تولید کنند.

- کاربرد در قطعات ABS الکتریکی و تجهیزات صنعتی.

بدون هالوژن (Halogen-free)

- ایمنتر و دوستدار محیط زیست، بدون تولید گازهای سمی.

- مناسب برای قطعات ساختمانی، تجهیزات پزشکی و الکترونیکی.

فسفردار (Phosphorus-based)

- ترکیبات فسفردار علاوه بر کاهش اشتعال، باعث افزایش مقاومت حرارتی و پایداری طولانی مدت قطعه میشوند.

- کاربرد در قطعات خودرو و باکسهای برق.

کاربردهای ضد شعلهها در صنایع مختلف

- قطعات ABS الکتریکی: بدنه کلیدها، پریزها و قاب تجهیزات برقی

- تجهیزات ساختمانی: پنلها، پروفیلها و قطعات تزریقی مقاوم در برابر آتش

- قطعات خودرو: داشبورد، قطعات داخل کابین و اجزای الکتریکی خودرو

- باکسهای برق و بدنه قطعات صنعتی: ایمنی در برابر حریق و مقاومت در شرایط دمایی بالا

نکات مهم در انتخاب ضد شعله مناسب

-

نوع پلیمر: هر پلیمر (ABS، PC، PS و…) به ضد شعله خاصی نیاز دارد تا خواص مکانیکی حفظ شود.

-

کاربرد نهایی: قطعات صنعتی، خودرو یا تجهیزات الکترونیکی ممکن است استانداردهای ایمنی متفاوتی داشته باشند.

-

اثرات جانبی: ضد شعلههای هالوژنه ممکن است دود یا گاز سمی تولید کنند؛ در کاربردهای حساس باید گزینه بدون هالوژن یا فسفردار انتخاب شود.

-

میزان مصرف: مصرف بیش از حد میتواند خواص مکانیکی یا جریان مذاب را تحت تأثیر قرار دهد؛ میزان مناسب برای هر قطعه تعیینکننده کیفیت نهایی است.

ضد شعلهها (Flame Retardants) یکی از حیاتیترین افزودنیها در تزریق پلاستیک هستند، به ویژه در قطعات صنعتی، الکتریکی، خودروسازی و ساختمانی. این افزودنیها با کاهش قابلیت اشتعال، افزایش ایمنی و حفظ خواص مکانیکی، امکان تولید قطعات مقاوم و استاندارد را فراهم میکنند.

در پارسالیت میتوانید انواع ضد شعلههای هالوژنه، بدون هالوژن و فسفردار را با کیفیت تضمین شده تهیه کنید و ایمنی و دوام قطعات پلاستیکی خود را به حداکثر برسانید.

۷. آنتیاستاتیکها (Antistatic Agents) در تزریق پلاستیک

در بسیاری از قطعات تزریقی که در محیطهای حساس به بار الکتریکی استفاده میشوند، تجمع الکتریسیته ساکن میتواند مشکلات جدی ایجاد کند. برای مثال، گردوغبار روی سطح قطعات جمع میشود یا احتمال ایجاد جرقه در محیطهای الکترونیکی وجود دارد. برای حل این مشکل، از آنتیاستاتیکها (Antistatic Agents) استفاده میشود. این افزودنیها با کاهش مقاومت سطحی پلیمر، جریان اندکی از بار الکتریکی را عبور داده و تجمع آن را به حداقل میرسانند.

مزایای استفاده از آنتیاستاتیکها

-

جلوگیری از جذب گردوغبار و آلودگی سطحی

قطعات پلاستیکی تمیزتر باقی میمانند و ظاهر و کیفیت سطح آنها حفظ میشود. -

کاهش خطر جرقه الکترواستاتیک

در محیطهای حساس به الکتریسیته، مانند مراکز تولید قطعات الکترونیکی یا تجهیزات پزشکی، آنتیاستاتیکها ایمنی را افزایش میدهند. -

حفظ عملکرد و عمر قطعه

تجمع بار الکتریکی میتواند باعث آسیب به مدارها یا قطعات حساس شود؛ افزودنیهای آنتیاستاتیک با جلوگیری از این تجمع، عمر مفید قطعات را افزایش میدهند. -

بهبود کیفیت بستهبندی و قطعات الکترونیکی

در بستهبندی قطعات الکترونیکی، تجهیزات پزشکی و کارتهای حساس، آنتیاستاتیکها از خرابی ناشی از بار ساکن جلوگیری میکنند.

کاربردهای آنتیاستاتیکها در صنایع مختلف

- بستهبندی الکترونیکی: جعبهها، محفظهها و قطعات محافظتکننده برای تراشهها و مدارهای حساس

- قطعات الکترونیکی و پزشکی: بدنه تجهیزات، ابزارهای پزشکی و قطعات تزریقی که نیازمند پاکیزگی و ایمنی بالا هستند

- صنایع خودروسازی: قطعات داخلی خودرو که ممکن است در معرض بار الکتریکی قرار بگیرند

- لوازم خانگی حساس به الکترواستاتیک: قطعات داخلی یا بدنه دستگاههایی مانند تلویزیون، کامپیوتر و تجهیزات صوتی

انواع افزودنیهای آنتیاستاتیک

آنتیاستاتیکهای دائمی (Permanent Antistatics)

- در ساختار پلیمر پایدار هستند و اثر طولانی مدت دارند.

- مناسب برای قطعات صنعتی و الکترونیکی که نیازمند محافظت دائمی هستند.

آنتیاستاتیکهای موقتی (Temporary Antistatics)

- اثر محدود زمانی دارند و معمولاً در بستهبندی یا قطعات مصرفی کوتاهمدت استفاده میشوند.

- مزیت آنها هزینه کمتر و انعطاف در کاربرد است.

آنتیاستاتیکهای پلیمری و مایع (Polymeric / Liquid Additives)

- برای ترکیب راحت با پلیمرهای مختلف در فرایند تزریق مناسب هستند.

- اثر سریع و یکنواخت روی سطح قطعه دارند.

مزایای انتخاب صحیح آنتیاستاتیک

- کاهش آلودگی سطح و گردوغبار

- افزایش ایمنی در محیطهای حساس به جرقه و بار الکتریکی

- حفظ کیفیت ظاهری و مکانیکی قطعات

- افزایش طول عمر و عملکرد قطعات پزشکی و الکترونیکی

آنتیاستاتیکها (Antistatic Agents) یکی از مهمترین افزودنیهای پلاستیک در تولید قطعات حساس به بار الکتریکی هستند. این افزودنیها با جلوگیری از تجمع بار الکتریکی، کاهش جذب گردوغبار و افزایش ایمنی، امکان تولید قطعات تزریقی با کیفیت و عملکرد بالا را فراهم میکنند.

در پارسالیت میتوانید انواع آنتیاستاتیکهای تخصصی را برای پلیمرهای تزریقی خود تهیه کنید و از ایمنی، دوام و کیفیت قطعات پلاستیکی خود اطمینان حاصل نمایید.

۸. اصلاحکنندههای ضربه (Impact Modifiers) در تزریق پلاستیک

در بسیاری از کاربردهای صنعتی و مصرفی، قطعات پلاستیکی با نیروهای مکانیکی و ضربهای مواجه هستند. پلیمرهای سخت مانند PVC، PS و ABS بدون افزودنیهای خاص، شکننده بوده و تحت ضربه ممکن است ترک بخورند یا بشکنند. برای حل این مشکل از اصلاحکنندههای ضربه (Impact Modifiers) استفاده میشود. این افزودنیها باعث افزایش مقاومت ضربهای و انعطافپذیری قطعات میشوند، بدون آنکه خواص مکانیکی یا ابعاد قطعه کاهش یابد.

نقش اصلاحکنندههای ضربه

-

افزایش مقاومت در برابر شکستگی و ترک

با افزودن اصلاحکنندههای ضربه، قطعات سخت میتوانند انرژی ضربه را جذب کنند و ترک یا شکستگی کمتری داشته باشند. -

بهبود انعطافپذیری و شکلپذیری قطعه

این افزودنیها باعث میشوند پلیمرهای سخت کمی نرمتر و انعطافپذیرتر شوند تا در برابر فشارهای مکانیکی مقاومت بیشتری نشان دهند. -

حفظ خواص مکانیکی و ابعادی

اصلاحکنندهها بدون تغییر قابل توجه در سختی، استحکام کششی و ابعاد قطعه، مقاومت ضربهای را افزایش میدهند. -

بهبود فرآیند تزریق

برخی اصلاحکنندهها باعث بهبود جریان مذاب در قالب و کاهش نقصهای سطحی میشوند، که منجر به کیفیت بالاتر قطعات تزریقی خواهد شد.

کاربردهای اصلاحکنندههای ضربه

-

قطعات خودرو: داشبورد، پنلها، سپر، قطعات تزریقی داخل کابین و قطعات موتور که نیاز به مقاومت بالا دارند.

-

تجهیزات ورزشی: کلاه ایمنی، دسته راکتها، تجهیزات دوچرخه و وسایل ورزشی که در برابر ضربه و فشار مداوم هستند.

-

بدنه لوازم خانگی: بدنه ماشین لباسشویی، یخچال، جاروبرقی و تجهیزات آشپزخانه که در برابر ضربه و فشار مقاوم شوند.

-

قطعات صنعتی مقاوم: اجزای مکانیکی، قطعات ابزار و قطعات تجهیزات الکترونیکی و صنعتی که تحت بار و ضربه هستند.

-

صنایع بستهبندی: جعبهها و محفظههایی که نیاز به محافظت از محصول در برابر ضربه دارند.

انواع اصلاحکنندههای ضربه

Elastomeric Modifiers (الاستومرها)

- پلاستیکهای نرم که در ترکیب با پلیمرهای سخت باعث افزایش انعطاف و جذب انرژی ضربه میشوند.

- مناسب برای ABS و PS.

Core-Shell Particles (ذرات هسته-پوسته)

- ذراتی با هسته نرم و پوسته سخت که انرژی ضربه را جذب کرده و ترک را محدود میکنند.

- کاربرد در PVC و ABS تزریقی.

Rubber Toughening Agents (عامل سختکننده لاستیکی)

- ترکیبات لاستیکی که به شکل یکنواخت در ماتریس پلیمر پراکنده میشوند و مقاومت ضربهای را افزایش میدهند.

مزایای استفاده از اصلاحکنندههای ضربه

- افزایش مقاومت قطعات سخت در برابر شکستگی

- بهبود انعطافپذیری و شکلپذیری پلیمر

- حفظ خواص مکانیکی و ابعاد قطعه

- کاهش ضایعات تولید و افزایش کیفیت سطحی قطعه

- امکان تولید قطعات صنعتی و مصرفی با دوام و مقاوم

اصلاحکنندههای ضربه (Impact Modifiers) یکی از مهمترین افزودنیهای پلاستیک در فرآیند تزریق هستند. این افزودنیها با افزایش مقاومت ضربه، انعطافپذیری و دوام قطعات سخت، امکان تولید قطعات صنعتی، خودرو، ورزشی و لوازم خانگی با کیفیت بالا را فراهم میکنند.

در پارسالیت میتوانید انواع اصلاحکنندههای ضربه تخصصی را برای پلیمرهای PVC، PS و ABS تهیه کنید و عملکرد و دوام قطعات تزریقی خود را به حداکثر برسانید.

۹. کمک فرآیندها (Processing Aids) در تزریق پلاستیک

در فرآیند تزریق پلاستیک (Injection Molding)، کیفیت قطعات نه تنها به نوع پلیمر و افزودنیها بلکه به سهولت جریان مذاب و شرایط فرآیندی نیز بستگی دارد. برخی مشکلات متداول مانند سوختگی، لایهلایه شدن، چسبندگی به قالب و فرسایش تجهیزات میتوانند کیفیت نهایی و راندمان تولید را کاهش دهند. برای حل این مشکلات، از افزودنیهای کمک فرآیند (Processing Aids) استفاده میشود.

این افزودنیها به بهبود جریان مذاب، کاهش فشار تزریق و افزایش کیفیت سطح قطعه کمک میکنند و موجب میشوند فرآیند تزریق روانتر و با راندمان بالاتری انجام شود.

نقش و مزایای کمک فرآیندها

-

کاهش فرسایش سیلندر و ماردون

با کاهش اصطکاک بین مذاب و تجهیزات، عمر سیلندر، ماردون و قالب افزایش یافته و هزینههای تعمیر و نگهداری کاهش مییابد. -

بهبود کیفیت سطح قطعه

افزودنیهای کمک فرآیند باعث میشوند سطح قطعات نرم، یکنواخت و بدون نقص شود و از ایجاد خطوط جریان یا لایهلایه شدن جلوگیری میکنند. -

کاهش فشار تزریق و انرژی مصرفی

با روانتر شدن جریان مذاب، فشار لازم برای پر کردن قالب کاهش یافته و مصرف انرژی کمتر میشود، که مزیت اقتصادی مهمی برای تولید انبوه دارد. -

جلوگیری از سوختگی و تخریب حرارتی پلیمر

این افزودنیها با کاهش اصطکاک و افزایش روانی مذاب، از داغ شدن بیش از حد پلیمر و سوختگی جلوگیری میکنند و خواص مکانیکی و ظاهری قطعه را حفظ میکنند. -

افزایش راندمان تولید

با کاهش نقصهای قطعه و سرعت بالاتر پر شدن قالب، زمان چرخه تولید کوتاهتر میشود و بهرهوری کارخانه افزایش مییابد.

کاربرد افزودنی های پلاستیک کمک فرآیند

- قطعات خودرو: داشبورد، پنلها، سپر و قطعات تزریقی تحت فشار بالا

- لوازم خانگی و تجهیزات صنعتی: بدنه ماشین لباسشویی، یخچال، جاروبرقی و تجهیزات صنعتی

- قطعات مهندسی و مصرفی: پروفیلها، جعبهها و قطعات تزریقی با کیفیت سطح بالا

- صنایع بستهبندی: محفظهها و قطعاتی که نیاز به روانی بالا در قالب دارند

انواع افزودنیهای کمک فرآیند

Slip Agents (لغزندهها)

- باعث کاهش اصطکاک بین مذاب و قالب یا بین لایههای پلیمر میشوند.

Processing Lubricants (روانکنندههای فرآیندی)

- برای کاهش فشار تزریق و جلوگیری از فرسایش تجهیزات مناسب هستند.

Flow Enhancers (بهبوددهنده جریان مذاب)

- به روان شدن جریان مذاب در قالب کمک میکنند و قطعات پیچیده با دیوارههای نازک را بدون نقص تولید میکنند.

مزایای کلیدی استفاده از کمک فرآیندها

- افزایش عمر مفید سیلندر، ماردون و قالب

- کاهش خطاها و نقصهای سطحی قطعات

- بهبود کیفیت قطعه و یکپارچگی سطح

- کاهش مصرف انرژی و فشار تزریق

- افزایش بهرهوری و راندمان تولید

افزودنی های کمک فرآیند (Processing Aids) یکی از حیاتیترین افزودنی های پلاستیک در تزریق پلاستیک هستند. آنها با بهبود جریان مذاب، کاهش فشار تزریق، جلوگیری از لایهلایه شدن و سوختگی، امکان تولید قطعات با کیفیت بالا و تولید اقتصادی را فراهم میکنند.

در پارسالیت میتوانید انواع کمک فرآیندها و روانکنندههای تزریق پلاستیک را با کیفیت تضمین شده تهیه کنید و هم کیفیت قطعات و هم راندمان تولید خود را به حداکثر برسانید.

جمعبندی

استفاده از افزودنیهای پلاستیک در تزریق پلاستیک یک شرط اساسی برای تولید قطعات باکیفیت، بادوام و اقتصادی است. انتخاب افزودنی مناسب باید بر اساس:

- نوع پلیمر

- شرایط فرایند تزریق

- کاربرد نهایی قطعه

- استانداردهای صنعتی

انجام شود.

در پارسالیت میتوانید انواع افزودنیها، مستربچها، ضد شعلهها و تقویتکنندههای تخصصی را با کیفیت تضمینشده تهیه کرده و از عملکرد و دوام قطعات تولیدی خود اطمینان حاصل کنید.

معرفی پارسالیت

پارسالیت یک شرکت پیشرو در زمینه تولید و عرضه قطعات صنعتی و قالبهای تخصصی است که با بهرهگیری از تکنولوژیهای مدرن و تیم مهندسی مجرب، راهحلهای باکیفیت و اقتصادی برای صنایع مختلف ارائه میدهد. این شرکت با تمرکز بر نوآوری، دقت ابعادی و استانداردهای بینالمللی، محصولات متنوعی شامل قالب دایکاست، قالب تزریق پلاستیک و تجهیزات مرتبط تولید میکند و به صنایع خودروسازی، الکترونیک و مصرفی خدمات ارائه میدهد. هدف پارسالیت، ارائه محصولاتی با طول عمر بالا، کیفیت پایدار و هزینه بهینه برای مشتریان است.

چرا پارسالیت؟

تجربه و تخصص حرفهای:

تیم مهندسی پارسالیت دارای تجربه گسترده در طراحی قالبهای پیچیده پزشکی است و با استانداردهای بینالمللی تولید قطعات سازگار با بدن انسان آشناست.

طراحی دقیق قالب:

قالبهای تولیدی پارسالیت با دقت میکرونی و تلرانسهای بسیار کم طراحی میشوند تا عملکرد قطعات پزشکی تضمین شود.

پشتیبانی کامل از مواد پلیمری:

چه بخواهید از پلیپروپیلن، پلیاتیلن، پلیکربنات، PVC یا سیلیکون پزشکی استفاده کنید، تیم ما تجربه کافی در طراحی قالب برای هر نوع ماده را دارد.

تولید سریع و مقرونبهصرفه:

با بهرهگیری از تکنولوژیهای روز دنیا، پارسالیت قادر است قالبهایی با قابلیت تولید انبوه و هزینه بهینه ارائه کند.

کنترل کیفیت و استانداردسازی:

تمامی قالبها قبل از تحویل تحت تستهای کنترل کیفیت قرار میگیرند و مطابق با استانداردهای ISO 13485 و FDA ساخته میشوند تا اطمینان حاصل شود قطعات تولیدی ایمن و دقیق هستند.

مشاوره تخصصی و شخصیسازی:

تیم مهندسی پارسالیت با شما همکاری میکند تا طراحی قالب متناسب با نیاز محصول و تیراژ تولید انتخاب شود و بهترین نتیجه حاصل گردد.

چگونه سفارش دهید؟

تماس با کارشناسان پارسالیت: ابتدا نیازها و نوع قطعه خود را با تیم ما مطرح کنید.

مشاوره و طراحی قالب: کارشناسان طراحی، قالب اولیه را بر اساس مشخصات فنی و استانداردهای پزشکی طراحی میکنند.

تست و نمونهسازی: نمونههای اولیه تولید شده و برای تایید کیفیت بررسی میشوند.

تحویل و پشتیبانی: قالب نهایی تحویل داده شده و پشتیبانی لازم برای تولید انبوه ارائه میشود.

با انتخاب پارسالیت

شما میتوانید اطمینان داشته باشید که قطعات قالب شما با بالاترین کیفیت، دقت و ایمنی تولید خواهند شد و مسیر تولیدتان از طراحی تا محصول نهایی با سرعت و اطمینان طی خواهد شد.

پرسشهای متداول درباره کاربرد افزودنی های پلاستیک

افزودنیهای پلاستیک چه کاربردی دارند؟

افزودنیهای پلاستیک برای بهبود ویژگیهای مکانیکی، حرارتی، شیمیایی و ظاهری پلیمرها استفاده میشوند و کیفیت، دوام و فرآیندپذیری قطعات تزریقی را افزایش میدهند.

روانکنندهها (Lubricants) در پلاستیک چه نقشی دارند؟

روانکنندهها باعث بهبود جریان مذاب، کاهش اصطکاک بین مذاب و قالب، خروج آسانتر قطعه از قالب و کاهش زمان سیکل تولید میشوند.

مستربچها و افزودنیهای رنگی چه کاربردی دارند؟

مستربچها باعث پخش یکنواخت رنگ و افزودنیها در قطعات میشوند، کیفیت سطح را بهبود میبخشند و خواص مکانیکی قطعات تزریقی را افزایش میدهند.

پایدارکنندههای حرارتی چه مزایایی دارند؟

پایدارکنندههای حرارتی از تخریب و سوختگی پلیمر در طول فرآیند تزریق جلوگیری میکنند و رنگ و خواص مکانیکی قطعه را حفظ میکنند.

آنتیاکسیدانها در پلاستیک چه کاربردی دارند؟

آنتیاکسیدانها از اکسید شدن پلیمرها جلوگیری کرده و عمر مفید قطعات، به ویژه PP، PE و لاستیکها، را افزایش میدهند.

پرکنندهها و تقویتکنندهها چه کاربردی دارند؟

این افزودنیها باعث افزایش سختی و مقاومت ضربه، کاهش جمعشدگی و بهبود مقاومت حرارتی و مکانیکی قطعات پلاستیکی میشوند.

ضد شعلهها (Flame Retardants) چه کاربردی دارند؟

ضد شعلهها قابلیت اشتعال قطعات را کاهش میدهند و برای صنایع الکتریکی، خودروسازی و ساختمانی ضروری هستند.

آنتیاستاتیکها چه کاربردی دارند؟

آنتیاستاتیکها از تجمع بار الکتریکی جلوگیری کرده و مناسب برای قطعات الکترونیکی، پزشکی و بستهبندی هستند.

اصلاحکنندههای ضربه چه کاربردی دارند؟

این افزودنیها مقاومت قطعات سخت مانند PVC، PS و ABS را در برابر ضربه افزایش داده و انعطافپذیری آنها را بهبود میبخشند.

کمک فرآیندها (Processing Aids) چه نقشی دارند؟

افزودنیهای کمک فرآیند باعث روان شدن جریان مذاب، کاهش فشار تزریق، جلوگیری از لایهلایه شدن و سوختگی و افزایش راندمان تولید میشوند.