رایجترین مشکلات ماشین تزریق پریفرم و راهحلهای تخصصی آن

مقدمه

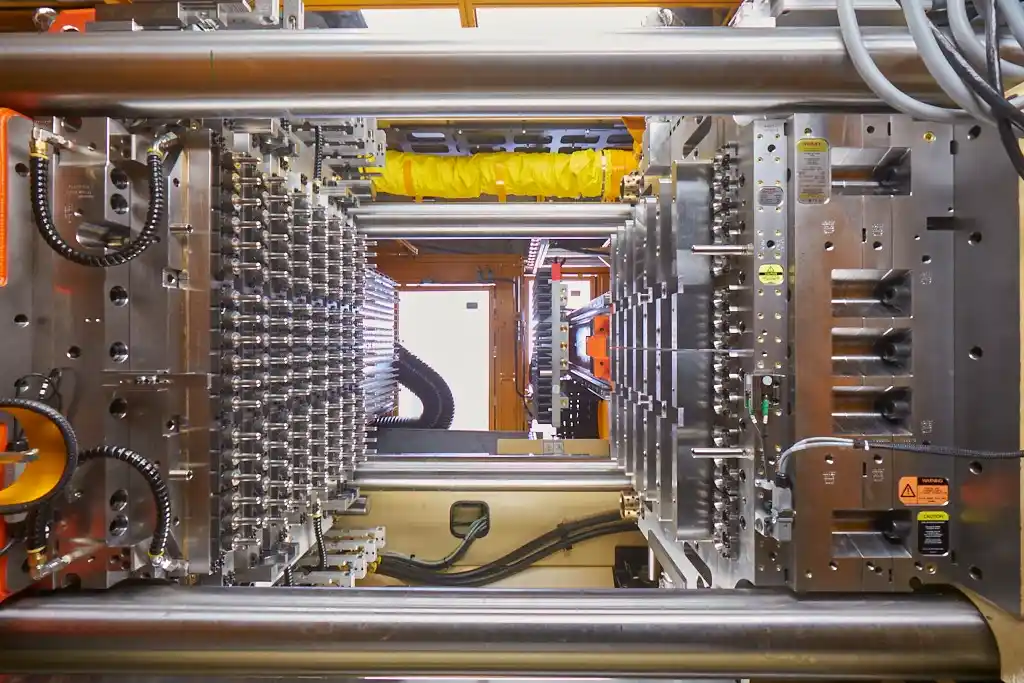

در صنعت تولید بطریهای PET، ماشین تزریق پریفرم (Preform Injection Machine) نقش کلیدی در کیفیت و بهرهوری ایفا میکند. اما این دستگاههای پیچیده، مانند هر ماشین صنعتی دیگری، در معرض مشکلات فنی، تنظیمات نادرست و خرابیهای مکرر هستند. در این مقاله جامع، به بررسی رایجترین مشکلات ماشین تزریق پریفرم، دلایل بروز آنها، و روشهای کاربردی برای رفع و جلوگیری از آنها خواهیم پرداخت. این مقاله به شما کمک میکند تا:- عملکرد دستگاه تزریق پریفرم خود را بهینه کنید

- کیفیت پریفرمهای تولیدی را افزایش دهید

- خرابیها و توقفهای ناگهانی خط تولید را کاهش دهید

- دانش فنی و عملیاتی تیم خود را بالا ببرید

1. پریفرم ناقص و ناقرینه

🟠 چرا پریفرم ناقص تزریق میشود؟

یکی از شایعترین ایرادات در فرآیند تولید پریفرم PET با دستگاه تزریق، ناقص بودن یا ناقرینه بودن قطعات نهایی است. این مشکل نه تنها باعث کاهش راندمان تولید میشود، بلکه کیفیت کلی محصولات را نیز تحت تأثیر قرار میدهد و در مراحل بعدی مانند بادکن بطری (Blow Molding) نیز اختلال ایجاد میکند.

🔍 دلایل اصلی ناقص تزریق شدن پریفرم:

-

فشار ناکافی در سیستم تزریق:

اگر فشار تزریق بهدرستی تنظیم نشده باشد، مواد مذاب بهطور کامل داخل قالب تزریق نمیشوند و در نتیجه پریفرم بهصورت ناقص یا نیمهپر شکل میگیرد. -

گرفتگی در نازل یا کانالهای داغ (Hot Runner):

وجود ناخالصی، ذرات سوخته یا کریستالی شدن مواد PET در نازل میتواند باعث مسدود شدن مسیر جریان شود و مانع از پر شدن کامل قالب گردد. -

دمای نامناسب در نواحی مختلف دستگاه:

دمای پایین سیلندر، نازل یا قالب موجب افزایش ویسکوزیته مواد و کند شدن جریان میشود. این موضوع تزریق کامل مواد را دشوار میسازد. -

خرابی در سیستم هیدرولیک یا الکترونیک دستگاه:

فرمان نادرست شیرهای هیدرولیکی، افت فشار یا تأخیر در زمانبندی عملکرد آنها، ممکن است مانع از تزریق کامل مواد در سیکل کاری شود. -

طراحی نامناسب قالب یا خرابی در مسیر تهویه (Vent):

اگر مسیر خروج هوا بهدرستی طراحی نشده باشد، حبس هوا در قالب مانع از پر شدن صحیح مواد میشود.

✅ راهکارهای رفع مشکل ناقص بودن پریفرم:

- تنظیم و بررسی دقیق فشار تزریق:

اطمینان حاصل کنید که فشار در طول مرحله تزریق بهاندازه کافی بالا باشد تا مواد مذاب به تمامی قسمتهای قالب برسد. - بررسی و تمیزکاری دورهای نازلها و کانالهای جریان:

از تجمع ذرات سوخته و کریستالیشدن PET در مسیرهای جریان جلوگیری کنید. استفاده از ابزار تمیزکننده و مواد گرانولی شستوشو مفید است. - کالیبراسیون دما در بخشهای مختلف دستگاه:

دمای مناطق حیاتی مانند سیلندر، هات رانر و قالب را مطابق با مشخصات مواد PET تنظیم و کنترل کنید. استفاده از ترموکوپلهای دقیق توصیه میشود. - بازرسی سیستمهای هیدرولیک و الکترونیکی:

عملکرد شیرها، سنسورها، تایمرها و فشارسنجها را بررسی و در صورت نیاز تعمیر یا تعویض نمایید. - بازنگری در طراحی قالب یا مسیر تهویه:

در صورتی که مشکل بهصورت مکرر رخ دهد، طراحی قالب یا وضعیت سیستم تهویه قالب (Ventilation) را بررسی کنید تا جریان هوا به درستی خارج شود.

✅ نکته مهم:

در برخی موارد، ترکیبی از چند عامل بالا باعث ایجاد این مشکل میشود. بنابراین، بررسی همهجانبه سیستم تزریق و قالب ضروری است.

2. وجود حباب در پریفرم PET

🟣 علت وجود حباب در پریفرم PET چیست؟

وجود حبابهای هوا یا گاز در پریفرم یکی از ایرادات رایج در فرآیند تزریق پلاستیک است که تأثیر مستقیم بر کیفیت نهایی محصول، شفافیت و استحکام پریفرم دارد. این مشکل میتواند در مرحله تزریق، آمادهسازی مواد، یا در سیستم قالبگیری رخ دهد.

🔍 دلایل ایجاد حباب در پریفرم

- رطوبت در مواد PET خام (Drying Failure)

PET از جمله پلیمرهایی است که بهشدت نسبت به رطوبت حساس است. اگر مواد اولیه بهدرستی خشک نشوند، رطوبت موجود در آنها در اثر حرارت تبخیر شده و به صورت حبابهای بخار داخل پریفرم ظاهر میشود. - دمای بیش از حد بالا در سیلندر یا نازل

حرارت بیش از حد باعث تجزیه مواد PET و تولید گازهای فرار میشود که در قالب به شکل حباب باقی میمانند. - سرعت بالای تزریق

اگر سرعت تزریق زیاد باشد، ممکن است هوا به همراه مواد وارد قالب شود و فرصت خروج نداشته باشد، به همین دلیل حبابهای هوای فشرده در بدنه پریفرم گیر میافتند. - تهویه نامناسب قالب (ضعف در Venting)

در صورتی که قالب تهویه کافی نداشته باشد، هوای فشرده نمیتواند از قالب خارج شود و در نتیجه در بدنهی پریفرم باقی میماند. - آلودگی یا ناخالصی در مواد اولیه

وجود ناخالصی یا باقیماندههای پلیمری سوخته میتواند منجر به واکنشهای شیمیایی و آزادسازی گاز در فرآیند ذوب شود.

✅ راهکارهای جلوگیری از ایجاد حباب در پریفرم PET

- خشک کردن اصولی مواد اولیه PET

اطمینان حاصل کنید که مواد PET قبل از تزریق، حداقل به مدت ۴ الی ۶ ساعت در دمای 160-180 درجه سانتیگراد خشک شوند. استفاده از دستگاه Hopper Dryer با کنترل دقیق دما و رطوبت بسیار مؤثر است. - تنظیم دقیق دمای سیلندر و نازل

دمای مناطق مختلف دستگاه را بر اساس گرید مواد PET تنظیم کنید (معمولاً 250 تا 280 درجه). از دمای بیشازحد اجتناب کنید تا از تجزیه پلیمر جلوگیری شود. - کاهش سرعت تزریق (در موارد خاص)

در برخی موارد کاهش کمی در سرعت تزریق باعث کاهش به دام افتادن هوا در مواد و کاهش حباب میشود. - بررسی و بهبود سیستم تهویه قالب (Vent System)

اطمینان حاصل کنید که مسیرهای تهویه در قالب باز و مؤثر هستند. گاهی لازم است قالبها را سرویس و تمیزکاری کنید تا مسیر تهویه مسدود نباشد. - استفاده از مواد اولیه باکیفیت و استاندارد

خرید مواد PET از منابع معتبر و رعایت اصول نگهداری (دور از رطوبت و گردوغبار) از اهمیت بالایی برخوردار است.

💡 نکات تکمیلی برای اپراتورها و تعمیرکاران:

-

از دستگاههای آنالیز رطوبت برای بررسی دقیق رطوبت باقیمانده در مواد استفاده کنید.

-

در صورت بروز مکرر این مشکل، از سیستم تخلیه هوای سریعتر یا وکیوم قالب استفاده شود.

-

اگر حبابها صرفاً در یک بخش خاص از پریفرم ظاهر میشوند، احتمال خرابی یا ناصافی سطح قالب وجود دارد.

3. چسبیدن پریفرم به قالب

🔴 چرا پریفرم به قالب میچسبد؟

چسبیدن پریفرم به قالب پس از اتمام سیکل تزریق یکی از ایرادات آزاردهنده در خطوط تولید پریفرم است. این مشکل علاوه بر کاهش سرعت تولید و وقفههای متوالی، میتواند باعث آسیب به قالب، خرابی پریفرمها و افزایش ضایعات شود.

🔍 مهمترین دلایل چسبیدن پریفرم به قالب:

-

سیستم خنککاری ناکارآمد

-

اگر قالب بهدرستی خنک نشود، پلاستیک بهاندازه کافی سخت نمیشود و هنگام باز شدن قالب، به سطح قالب میچسبد.

-

گرفتگی یا ضعیف بودن جریان آب در کانالهای خنککاری قالب یکی از دلایل شایع است.

-

-

دمای قالب یا نازل بیش از حد بالا

-

دمای بالا باعث میشود مواد به سطح قالب بچسبند و در هنگام باز شدن قالب، جدا نشوند.

-

-

پوشش نامناسب قالب (Lack of Mold Release)

-

عدم استفاده از مواد ضدچسب قالب (Mold Release Agent) یا آسیب به پوشش داخلی قالب میتواند باعث افزایش چسبندگی شود.

-

-

طراحی نامناسب قالب

-

اگر شیب خروج یا زاویه دمولد (Draft Angle) بهاندازه کافی نباشد، پریفرم به قالب میچسبد.

-

خطهای جدایش (Parting Lines) با دقت پایین یا سطح زبر نیز باعث گیر کردن میشوند.

-

-

اشکال در سیستم پران (Ejector System)

-

ضعف یا خرابی در سنبههای پران باعث میشود پریفرم از قالب جدا نشود یا ناقص خارج شود.

-

-

آلودگی سطح قالب

-

چسبیدن مواد سوخته، گردوغبار یا رطوبت باعث افزایش چسبندگی سطح قالب میشود.

-

✅ راهکارهای جلوگیری از چسبیدن پریفرم به قالب:

-

بررسی و سرویس کامل سیستم خنککاری قالب

-

مطمئن شوید مسیر آب کاملاً باز است و دمای خروجی مناسب است.

-

از آب با دمای کنترلشده و پمپهای با فشار کافی استفاده شود.

-

-

تنظیم دقیق دمای سیلندر، نازل و قالب

-

دمای قالب معمولاً باید در محدوده 8-12 درجه سانتیگراد برای PET تنظیم شود.

-

دمای سیلندر و نازل باید متناسب با گرید PET انتخاب شود تا از سوختگی یا چسبندگی جلوگیری شود.

-

-

استفاده از اسپری آزادکننده قالب (Mold Release)

-

در صورت لزوم، از مواد روانکننده مخصوص قالب استفاده کنید (بدون اثر روی کیفیت پریفرم).

-

-

بازبینی طراحی قالب

-

مطمئن شوید قالب دارای زاویه خروج مناسب و سطحی صیقلی است.

-

در صورت نیاز با متخصص قالبسازی مشورت شود.

-

-

بررسی سیستم پران و سرویس منظم آن

-

سنبهها، فنرها و فشار پرانها باید بررسی و تنظیم شوند.

-

روغنکاری مناسب سیستم پران هم در عملکرد آن مؤثر است.

-

-

تمیزکاری و مراقبت مستمر از سطح قالب

-

روزانه قالب را با مواد مخصوص تمیز کنید تا از تجمع مواد و گردوغبار جلوگیری شود.

-

4. تغییر رنگ یا سوختگی پریفرم

🟡 علت سوختگی مواد در سیلندر دستگاه چیست؟

سوختگی مواد یکی از مشکلات شایع در فرایند تزریق پریفرم است که باعث تغییر رنگ و کاهش کیفیت محصول نهایی میشود. این مشکل معمولاً به دلایل زیر رخ میدهد:

-

دمای بیش از حد در سیلندر یا نازل: وقتی دمای سیلندر یا نازل بالاتر از حد استاندارد تنظیم شود، مواد PET در اثر حرارت زیاد میسوزند و رنگ پریفرم به سمت زردی یا قهوهای شدن تغییر میکند.

-

اقامت طولانی مواد داخل سیلندر بدون تزریق: در صورت توقف فرایند تزریق و باقی ماندن مواد مذاب داخل سیلندر به مدت طولانی، مواد تحت حرارت ماندگار قرار گرفته و دچار سوختگی میشوند.

-

آلودگی مواد اولیه: وجود ناخالصیها یا مواد نامرغوب در مواد اولیه باعث واکنشهای ناخواسته و سوختگی در هنگام حرارتدیدن میشود.

راهحلها:

-

تنظیم دقیق دمای نواحی مختلف دستگاه: سیلندر، نازل و قالب باید در دمای استاندارد و مطابق با مشخصات مواد تنظیم شوند.

-

جلوگیری از توقف طولانی دستگاه در حالت گرم: برای پیشگیری از سوختگی مواد، دستگاه باید در هنگام توقفهای طولانی خاموش یا در حالت سرد قرار گیرد.

-

استفاده از مواد اولیه با کیفیت بالا و خشکشده: انتخاب مواد PET مرغوب و خشککرده پیش از تزریق، از سوختگی و تغییر رنگ جلوگیری میکند.

5. ترک خوردن یا شکستگی پریفرم

🟤 چرا پریفرم ترک میخورد؟

ترک خوردن پریفرم یکی از مشکلات رایج در دستگاه تزریق پریفرم است که کیفیت محصول نهایی را به شدت کاهش میدهد. این ترکها ممکن است به صورت ریز یا بزرگ ظاهر شوند و باعث ضعیف شدن ساختار پریفرم و حتی شکست آن در مراحل بعدی تولید شوند.

🔍 دلایل اصلی ترک خوردن پریفرم:

دمای نامناسب قالب یا مواد اولیه- اگر قالب خیلی سرد باشد، مواد به درستی پر نمیشوند و ترک ایجاد میشود.

- دمای بالا یا نوسان دما نیز باعث کاهش چسبندگی مولکولی و ترکخوردگی میشود.

- تزریق بسیار سریع یا خیلی کند میتواند باعث توزیع نامناسب ماده شود.

- فشار خیلی کم باعث ناقص شدن تزریق و ترکهای داخلی میشود.

- فشار بیش از حد میتواند باعث فشار زیاد در نواحی قالب و ترک خوردن شود.

- استفاده از PET بازیافتی یا مواد بیکیفیت باعث کاهش خاصیت کشسانی و ترکخوردگی میشود.

- قالب دارای زبری یا خطا در سطح داخلی باعث ایجاد تمرکز تنش و ترک خوردن میشود.

- سرد شدن خیلی سریع پریفرم باعث ایجاد تنش داخلی و ترک میشود.

✅ راهکارهای جلوگیری از ترک خوردن پریفرم:

تنظیم دقیق دمای قالب و سیلندر تزریق قالب معمولاً باید در محدوده دمایی توصیه شده توسط تولیدکننده مواد باشد. تنظیم سرعت و فشار تزریق به صورت بهینه سرعت و فشار باید با توجه به نوع مواد و طراحی قالب تعیین شوند. استفاده از مواد اولیه با کیفیت بالا و مناسب از PET درجه یک و با گرید مناسب استفاده شود. بازبینی و تعمیر قالبها قالبهای دارای آسیب باید تعمیر یا تعویض شوند. کنترل روند خنککاری-

-

خنککاری باید به آرامی و یکنواخت انجام شود تا از تنشهای داخلی جلوگیری شود.

-

6. تنظیم دمای دستگاه تزریق پلاستیک

تنظیمات دمایی صحیح یکی از عوامل مهم برای عملکرد بدون مشکل ماشین تزریق پریفرم است. دمای پایین باعث حباب، ناقص بودن، یا چسبیدن پریفرم به قالب میشود. دمای بالا نیز منجر به سوختگی مواد و تغییر رنگ میشود.نکته: بهترین دمای تزریق برای PET معمولاً بین 260 تا 280 درجه سانتیگراد است. البته این عدد بسته به نوع دستگاه، طراحی قالب، و کیفیت مواد اولیه متغیر است.

6.تغییر رنگ پریفرم — دلایل و راهکارها

🔵 چرا پریفرم تغییر رنگ میدهد؟

تغییر رنگ پریفرم یکی از مشکلات رایج در خطوط تولید است که میتواند کیفیت ظاهری و عملکرد نهایی محصول را تحت تأثیر قرار دهد.

🔍 دلایل اصلی تغییر رنگ پریفرم:

دمای بالای قالب یا سیلندر

دمای زیاد باعث اکسیداسیون مواد و تغییر رنگ به زرد یا قهوهای میشود.

سوختگی مواد اولیه

استفاده نادرست از دمای دستگاه یا نازل منجر به سوختگی PET و تغییر رنگ میشود.آلودگی مواد

وجود مواد خارجی یا ناخالصی در PET باعث تغییر رنگ پریفرم میشود.ترکیب نامناسب رنگدانهها

استفاده از رنگدانههای نامرغوب یا ترکیب نادرست باعث تغییر رنگ و ناهماهنگی در پریفرم میشود.اکسیداسیون در اثر تماس با هوا

تماس بیش از حد مواد با اکسیژن در مرحله ذخیرهسازی یا تزریق باعث تغییر رنگ میشود.✅ راهکارهای جلوگیری از تغییر رنگ پریفرم:

- تنظیم دقیق دما و جلوگیری از حرارت بیش از حد

- استفاده از مواد اولیه تازه و با کیفیت

- مراقبت از قالب و دستگاه برای جلوگیری از سوختگی

- بررسی و تنظیم صحیح رنگدانهها

- کاهش تماس مواد با هوا با استفاده از سیستمهای تزریق محافظتشده

7. خطای دستگاه تزریق پریفرم

🟠 چگونه خطای دستگاه تزریق را برطرف کنیم؟

دستگاه تزریق پریفرم به دلیل پیچیدگیهای فنی ممکن است با خطاهایی مواجه شود که کیفیت تولید را تحت تأثیر قرار میدهند. آشنایی با خطاهای متداول و روشهای رفع آنها برای حفظ عملکرد بهینه دستگاه ضروری است.

خطاهای متداول دستگاه تزریق پریفرم:

- فشار غیرعادی در سیستم هیدرولیک: فشار پایین یا بیش از حد میتواند منجر به نقص در تزریق شود.

- خطا در سنسورهای دما یا فشار: خرابی یا اختلال در سنسورها باعث نمایش دادههای نادرست و عملکرد نامناسب دستگاه میشود.

- اشکال در سیستم PLC یا HMI: نرمافزار کنترلکننده دستگاه ممکن است به دلایل مختلف دچار خطا یا کرش شود.

- هشدارهای مربوط به خنککاری یا گرمایش: مشکلات در سیستم خنککننده یا گرمکننده میتواند باعث اختلال در فرایند تزریق شود.

راهحلهای پیشنهادی برای رفع خطا:

- بررسی سنسورها و کابلها: اطمینان حاصل کنید که سنسورها سالم بوده و کابلها به درستی متصل و بدون قطعی هستند.

- بررسی نرمافزار و برنامه دستگاه (کالیبراسیون): اجرای کالیبراسیون منظم و بهروزرسانی نرمافزار میتواند بسیاری از خطاها را رفع کند.

- بازبینی و تنظیم مجدد فشار هیدرولیک: فشار سیستم باید مطابق با استانداردها تنظیم شده و نشتیها برطرف شود.

- انجام سرویسهای دورهای: برنامهریزی منظم برای سرویس و نگهداری دستگاه، باعث افزایش عمر مفید و کاهش خطاها میشود.

8. کالیبراسیون و نگهداری دستگاه

⚪ چه زمانی باید دستگاه تزریق سرویس شود؟

نگهداری منظم و کالیبراسیون دقیق دستگاه تزریق پریفرم، کلید حفظ کیفیت بالا و عمر طولانی دستگاه است. زمانبندی دقیق سرویسها به شما کمک میکند تا از بروز خطاهای ناگهانی جلوگیری کنید و کیفیت پریفرم تولیدی همیشه در بهترین سطح باقی بماند.

برنامه پیشنهادی سرویس دستگاه:

بعد از هر ۵۰۰ ساعت کاری:

انجام بررسیهای عمومی و ارزیابی کلی عملکرد دستگاه؛ این بررسی شامل چک سلامت سیستم هیدرولیک، الکتریکی و مکانیکی میشود.

هر ۱۰۰۰ ساعت کاری:

انجام سرویس کامل شامل تعویض روغن هیدرولیک، فیلترها، واشرها و سایر قطعات مصرفی؛ این سرویس باعث حفظ عملکرد نرم و بدون مشکل دستگاه میشود.

هر زمان که کیفیت پریفرم افت میکند یا خطاهای تکرارشونده ظاهر میشوند:

در صورت مشاهده مشکلاتی مانند نقص در تزریق، تغییر رنگ، حباب یا خطاهای سیستم، باید دستگاه فوراً بررسی و سرویس شود.

نکات مهم در نگهداری دستگاه تزریق پریفرم:

استفاده از روغن با کیفیت:روغن هیدرولیک مناسب و با کیفیت، تاثیر مستقیم بر روانکاری قطعات و کارکرد درست سیستم هیدرولیک دارد. استفاده از روغن بیکیفیت باعث افزایش سایش و آسیب به دستگاه میشود. تمیز نگه داشتن مسیرهای جریان هوا و سیستم خنککاری:

مسیرهای جریان هوا و کانالهای خنککننده باید همیشه پاک و بدون گرفتگی باشند تا از داغ شدن بیش از حد قطعات و کاهش راندمان جلوگیری شود. بررسی دورهای قالبها و نازلها:

قالبها و نازلها باید به صورت منظم از نظر وجود آسیب، ترک یا گرفتگی بررسی شوند. مشکلات در قالب یا نازل باعث نقص در تزریق و کیفیت پایین پریفرم میشود.

نگهداری منظم و دقیق دستگاه تزریق پریفرم علاوه بر افزایش عمر دستگاه، کیفیت محصولات تولیدی را نیز تضمین میکند. با رعایت این نکات، میتوانید از توقفهای ناگهانی خط تولید و هزینههای اضافی جلوگیری کنید.

برای مشاوره رایگان، دریافت اطلاعات فنی و قیمتهای رقابتی،

همین الان روی دکمه زیر کلیک کنید و سفارش خود را ثبت نمایید:

ثبت سفارش و مشاوره رایگان در پارسالیت9. کیفیت پریفرم را بالا ببریم

🔵 چطور کیفیت پریفرم را بالا ببریم؟

کیفیت پریفرم نقش بسیار مهمی در تولید بطریها و محصولات پلاستیکی دارد. برای دستیابی به پریفرمی با کیفیت بالا و بدون عیب، باید به چند نکته کلیدی توجه ویژهای کرد:

۱. استفاده از مواد PET خشک شده و با کیفیت

استفاده از مواد اولیه مرغوب و بهخصوص خشککردن کامل PET قبل از تزریق، از بروز مشکلاتی مثل حباب، تغییر رنگ و ترک خوردگی جلوگیری میکند. رطوبت موجود در مواد PET میتواند باعث نقص در ساختار و ظاهر پریفرم شود.

۲. تنظیم دقیق دما و فشار تزریق

دمای سیلندر، نازل و قالب باید به دقت کنترل شود تا مواد به صورت یکنواخت و بدون سوختگی تزریق شوند. همچنین فشار تزریق باید مطابق با نوع مواد و قالب تنظیم گردد تا پریفرم کامل و بدون نقص ساخته شود.

۳. کالیبراسیون دورهای دستگاه

کالیبراسیون منظم دستگاه تزریق پریفرم باعث حفظ دقت تنظیمات و عملکرد بهینه سیستم میشود. این کار از بروز خطاهای دستگاه و کاهش کیفیت محصولات جلوگیری میکند.

۴. استفاده از قالب با طراحی مهندسیشده

قالبهایی با طراحی دقیق و مهندسی شده، جریان مواد را بهینه کرده و از مشکلاتی مانند چسبیدن پریفرم به قالب یا ناهماهنگی ابعادی جلوگیری میکنند.

۵. پایش دایم سیستم خنککاری

سیستم خنککاری باید بهصورت مداوم تحت نظارت قرار گیرد تا قالب و پریفرم بهخوبی خنک شوند و از ایجاد ترک یا تغییر شکل جلوگیری شود.

رعایت این نکات باعث افزایش کیفیت پریفرم و در نتیجه محصول نهایی با استاندارد بالا خواهد شد. در صورت نیاز به اطلاعات بیشتر درباره تنظیمات دستگاه تزریق پریفرم یا نگهداری آن، آماده پاسخگویی هستم.

10. آموزش و تخصص اپراتور

نتیجهگیری

ماشین تزریق پریفرم قلب تولید پریفرمهای با کیفیت است. با شناخت دقیق مشکلات رایج دستگاه تزریق پریفرم، و رعایت اصول تنظیم، نگهداری، آموزش و استفاده از مواد اولیه مناسب، میتوان بهرهوری تولید را بالا برد و از خرابیهای پرهزینه جلوگیری کرد.

پرسشهای متداول

چرا پریفرم ناقص تزریق میشود؟

ناقص بودن پریفرم میتواند به دلایل تنظیمات اشتباه فشار، دمای پایین یا انسداد در مسیر مواد باشد.علت وجود حباب در پریفرم چیست؟

رطوبت زیاد در PET، یا دمای بالا باعث ایجاد حباب در تزریق میشود.بهترین دمای تزریق برای PET چقدر است؟

بین 260 تا 280 درجه سانتیگراد، بسته به نوع دستگاه و قالب.چگونه از سوختگی مواد در سیلندر جلوگیری کنیم؟

با کنترل دما و جلوگیری از توقف دستگاه در حالت گرم.ترک در پریفرم به چه دلیل ایجاد میشود؟

تنش داخلی، سرد شدن ناهمگن یا فشار تزریق زیاد از عوامل مهم هستند.چه زمانی باید دستگاه تزریق سرویس شود؟

هر 500 تا 1000 ساعت کاری یا در صورت افت کیفیت خروجی.چگونه از چسبیدن پریفرم به قالب جلوگیری کنیم؟

با بهینهسازی خنککاری قالب و استفاده از مواد خالص و مناسب.برای مطالعه مقالات بیشتر درباره نگهداری تجهیزات صنعتی، به 🔗 وبسایت پارسالیت مراجعه کنید یا با ما تماس بگیرید.