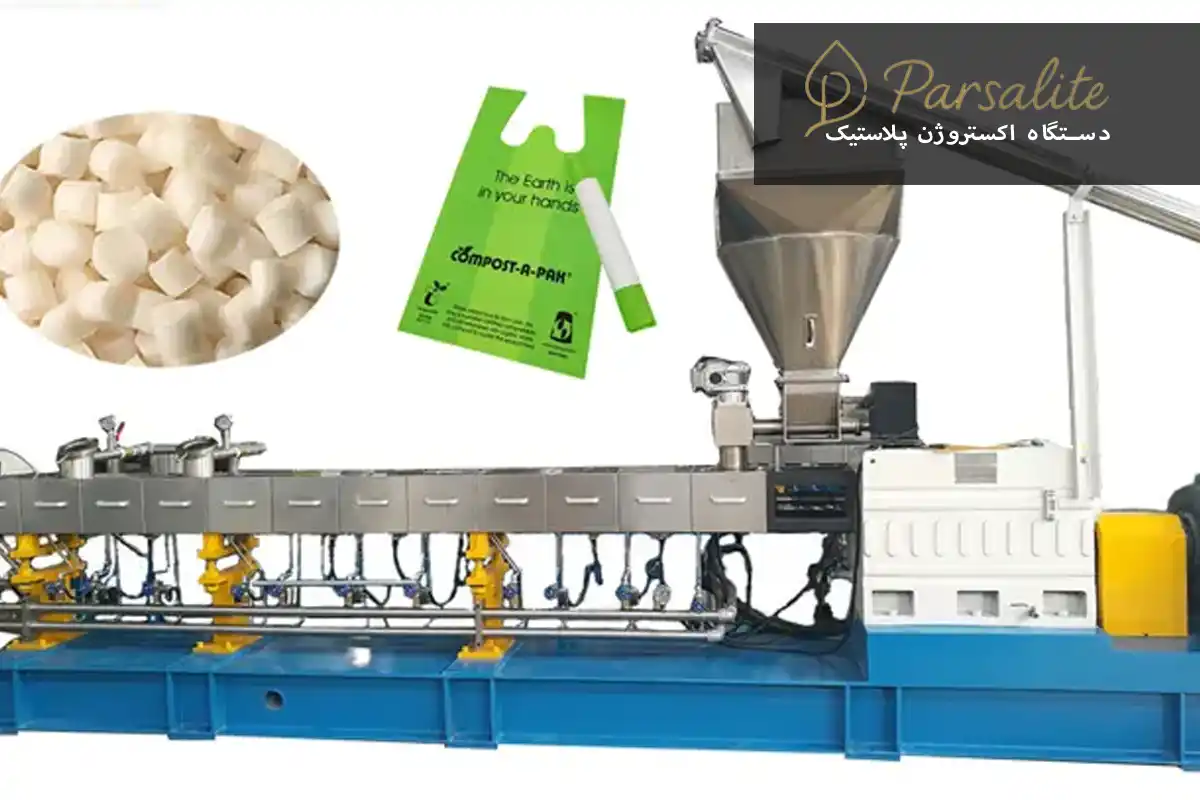

دستگاه اکستروژن پلاستیک: چگونه پلاستیک شکل میگیرد و تولید میشود؟

مقدمه: چرا دستگاه اکستروژن پلاستیک مهم هستند؟

در دنیای امروز، پلاستیکها نقش بیبدیلی در زندگی روزمره و صنعت ایفا میکنند. از لولههای آب و پروفیلهای ساختمانی گرفته تا قطعات صنعتی و بستهبندیهای مختلف، تولید پلاستیک با کیفیت بالا و دقیق یکی از چالشهای مهم صنعت است. دستگاه اکستروژن پلاستیک، بهعنوان قلب تولید پلاستیک، امکان تولید محصولات متنوع با شکل و اندازههای دقیق را فراهم میکنند. این دستگاهها نهتنها کارایی بالا دارند، بلکه به تولید پایدار و صرفهجویی در مواد اولیه کمک میکنند.

در این وبلاگ، با فرآیند اکستروژن پلاستیک، نحوه کار دستگاهها، انواع محصولات قابل تولید، نکات خرید و نگهداری، و پاسخ به پرتکرارترین سوالات کاربران آشنا خواهید شد.

بیشتر بدانید…

“میخوای دقیقتر بدونی چطور میشه با گاز ازت کیفیت قطعات پلاستیکی رو بالا برد و معایب و مزایای تزریق پلاستیک با گاز ازت چیه؟ همین حالا وبلاگ ما رو بخون و تکنیکهای حرفهای تولید پلاستیک رو یاد بگیر!”

دستگاه اکستروژن پلاستیک چیست؟

تعریف دستگاه اکستروژن پلاستیک

دستگاه اکستروژن پلاستیک، ماشینی است که مواد پلاستیکی (پودر، گرانول یا رزین) را حرارت داده، ذوب میکند و آنها را از قالب یا نازل خاصی عبور میدهد تا به شکل دلخواه تبدیل شود. این فرآیند امکان تولید پیوسته محصولات با طولهای مختلف، سطح صاف و کیفیت بالا را فراهم میکند.

انواع دستگاه اکستروژن پلاستیک

دستگاه اکستروژن پلاستیک بسته به نوع مواد، محصول نهایی و پیچیدگی فرآیند به چند دسته اصلی تقسیم میشوند:

۱. اکسترودر تکپیچ (Single Screw Extruder)

- پرکاربردترین نوع اکسترودر

- مناسب برای مواد پلاستیکی استاندارد مانند پلیاتیلن (PE) و پلیپروپیلن (PP)

- فرآیند ساده و نگهداری آسان

- مناسب تولید لولهها، پروفیلها و ورقهای پلاستیکی با مقطع ثابت

- سرعت تولید بالا و هزینه نگهداری کمتر نسبت به نوع دوپیچ

۲. اکسترودر دوپیچ (Twin Screw Extruder)

- مناسب مواد مهندسی و ترکیبی که نیاز به اختلاط دقیق دارند

- دارای پیچهای موازی یا متقابل برای اختلاط بهتر مواد

- مناسب تولید قطعات تخصصی، ترکیبات چندلایه و پلاستیکهای مهندسی

- کنترل دما و فشار پیچیدهتر و دقیقتر

- امکان افزودن مواد کمکی و پرکنندهها به صورت همزمان

۳. اکسترودر لوله و پروفیل

- مخصوص تولید لولههای پلاستیکی با طول نامحدود و ضخامت یکنواخت

- مناسب پروفیلهای ساختمانی، صنعتی و پزشکی

- قالب خروجی طراحی خاص دارد تا محصول نهایی دقیق و بدون تابخوردگی باشد

۴. اکسترودر فیلم و ورق

- برای تولید فیلمهای پلاستیکی نازک و ورقهای ضخیم

- سرعت تولید بسیار بالا

- دارای سیستمهای خنککننده و جمعکننده خودکار

- استفاده در صنایع بستهبندی، کشاورزی و صنعتی

۵. اکسترودر مخصوص پلاستیکهای حرارتی و مهندسی

- برای پلاستیکهایی که نیاز به دمای ذوب بالا دارند

- قابلیت تولید قطعات تخصصی و مقاوم

- مناسب صنایع خودروسازی، پزشکی و تجهیزات الکترونیکی

هر نوع دستگاه اکستروژن پلاستیک با توجه به ویژگیها و کاربردها، برای تولید محصول خاصی مناسب است. انتخاب درست دستگاه نقش مستقیم در کیفیت محصول نهایی، هزینه تولید و بهرهوری کارخانه دارد.

اجزاء دستگاه اکستروژن پلاستیک

دستگاه اکستروژن پلاستیک از چند بخش اصلی تشکیل شده که هر کدام نقش مهمی در کیفیت و کارایی فرآیند تولید دارند.

۱. هود تغذیه (Hopper)

- محلی برای ورود مواد اولیه به دستگاه

- معمولاً شامل گرانول، پودر یا رزین پلاستیک

- میتواند دارای سیستم تزریق افزودنی یا رنگ باشد

۲. پیچ و سیلندر (Screw & Barrel)

- پیچ مواد را به جلو حرکت داده، ذوب میکند و اختلاط یکنواخت ایجاد میکند

- سیلندر اطراف پیچ حرارت داده میشود تا مواد پلاستیکی ذوب شوند

- طراحی طول و قطر پیچ بسته به نوع مواد و محصول متفاوت است

۳. هیترها (Heaters)

- برای کنترل دمای سیلندر و ذوب مواد

- دما باید دقیقاً مطابق نوع پلاستیک تنظیم شود تا از سوختن یا تغییر رنگ جلوگیری شود

۴. نازل یا قالب خروجی (Die / Nozzle)

- شکل محصول نهایی را تعیین میکند

- میتواند ساده (مثل لوله) یا پیچیده (مثل پروفیلهای صنعتی) باشد

- جنس قالب باید مقاوم به حرارت و سایش باشد

۵. سیستم خنککننده (Cooling System)

- محصول پس از خروج هنوز نرم و داغ است و باید سریع خنک شود

- شامل وانهای آب، تونلهای هوای خنک یا سیستمهای اسپری آب است

- خنکسازی صحیح مانع تابخوردگی یا ترک در محصول میشود

۶. موتور و گیربکس (Motor & Gearbox)

- حرکت و سرعت پیچ را کنترل میکنند

- موتور میتواند الکتریکی یا هیدرولیکی باشد

- گیربکس مناسب فشار و گشتاور لازم برای حرکت مواد را فراهم میکند

۷. سیستم کنترل و نمایشگر (Control Panel)

- تنظیم دما، فشار، سرعت و زمان تولید را امکانپذیر میکند

- نمایشگرها و سنسورها وضعیت دستگاه و فرآیند را نمایش میدهند

- برخی دستگاهها دارای کنترل اتوماتیک و هشدار خطا هستند

با شناخت دقیق هر جزء، اپراتورها و تولیدکنندگان میتوانند کیفیت محصول، عملکرد دستگاه و طول عمر آن را بهینه کنند و مشکلات رایج مثل حباب، ترک یا سوختن مواد را کاهش دهند.

فرآیند اکستروژن پلاستیک

فرآیند اکستروژن پلاستیک، قلب تولید محصولات پلاستیکی است. این فرآیند شامل چند مرحله دقیق و کنترل شده است که تضمینکننده کیفیت و شکل محصول نهایی میباشد. در ادامه هر مرحله را به طور کامل توضیح میدهیم:

۱. تغذیه مواد اولیه

مواد اولیه شامل گرانول، پودر یا رزینهای پلاستیکی هستند که از طریق هود تغذیه (Hopper) وارد دستگاه میشوند. کیفیت و یکنواختی مواد اولیه نقش بسیار مهمی در نتیجه نهایی دارد. در این مرحله، افزودنیها یا رنگدهندهها نیز میتوانند به مواد اضافه شوند تا محصول نهایی ویژگیهای خاصی مانند مقاومت UV یا انعطافپذیری پیدا کند.

۲. ذوب و همگنسازی

مواد وارد سیلندر و پیچ (Screw & Barrel) میشوند. پیچ، با حرکت چرخشی خود، مواد را به جلو هدایت و تحت فشار قرار میدهد. همزمان هیترهای اطراف سیلندر، مواد را ذوب کرده و ترکیبی یکنواخت ایجاد میکنند. در اکسترودرهای دوپیچ، این مرحله پیچیدهتر است و اختلاط دقیقتر انجام میشود که برای مواد مهندسی یا ترکیبی ضروری است.

۳. شکلدهی و خروج محصول

پس از ذوب، پلاستیک مذاب از قالب یا نازل خروجی عبور میکند و به شکل مورد نظر در میآید. این قالبها میتوانند ساده (مثل لوله) یا پیچیده (مثل پروفیلهای صنعتی) باشند. کنترل دقیق فشار و دما در این مرحله حیاتی است تا محصول نهایی بدون حباب یا عیب سطحی باشد.

۴. خنکسازی و تثبیت شکل

پس از خروج از قالب، محصول هنوز نرم و داغ است و باید سریع خنک شود تا شکل آن ثابت شود. سیستمهای خنککننده شامل وانهای آب یا تونلهای هوای خنک هستند. خنکسازی نامناسب میتواند باعث انحراف شکل، تابخوردگی یا کاهش کیفیت محصول شود.

۵. کنترل دما و سرعت

دو عامل کلیدی در کیفیت اکستروژن، دمای سیلندر و پیچ و سرعت حرکت پیچ هستند. تنظیم مناسب دما برای هر نوع پلاستیک متفاوت است و اشتباه در آن باعث سوختن، تغییر رنگ یا تغییر خواص مکانیکی محصول میشود. سرعت پیچ نیز باید متناسب با قالب و نوع محصول باشد تا جریان یکنواخت و کیفیت بالا حاصل شود.

۶. نکات ایمنی و بهینهسازی

- همیشه از تجهیزات حفاظتی استفاده کنید.

- نظارت مداوم بر دما و فشار ضروری است.

- نگهداری منظم پیچ و قالبها عمر دستگاه و کیفیت محصول را افزایش میدهد.

- بهینهسازی فرآیند با تنظیم دقیق دما و سرعت، مصرف انرژی و ضایعات مواد را کاهش میدهد.

نحوه کاردستگاه اکستروژن پلاستیک

اکستروژن پلاستیک فرآیندی است که در آن پلاستیک ذوب شده از قالب عبور میکند و به شکل دلخواه در میآید. اما نحوه کار دقیق آن به عوامل متعددی بستگی دارد که در ادامه توضیح میدهیم.

۱. حرکت و عملکرد پیچ

در اکسترودر، پیچ دستگاه نقش اصلی را دارد. پیچ با چرخش خود مواد را به جلو حرکت میدهد، ذوب میکند و مخلوطی یکنواخت ایجاد میکند. طول و طراحی پیچ بسته به نوع محصول و پلاستیک مورد استفاده متفاوت است. برای مثال، پیچهای طولانیتر برای مواد سختتر و پیچهای ویژه برای اختلاط دقیق مواد ترکیبی استفاده میشوند.

۲. تاثیر نوع پلاستیک

هر نوع پلاستیک ویژگیهای ذوب و جریان متفاوتی دارد:

- پلیاتیلن (PE): جریان روان و مناسب برای لوله و فیلم.

- پلیپروپیلن (PP): مقاوم در برابر حرارت و مناسب پروفیلها.

- پلیوینیل کلراید (PVC): نیاز به کنترل دقیق دما و افزودنیهای نرمکننده.

انتخاب درست پلاستیک و تنظیم دما و سرعت پیچ برای هر ماده، کیفیت محصول نهایی را تعیین میکند.

۳. نقش مواد افزودنی

مواد افزودنی میتوانند ویژگیهای محصول را بهبود دهند:

- رنگدهندهها: برای زیبایی و نشانگذاری محصول.

- پلاستیسایزرها: افزایش انعطافپذیری و کاهش شکنندگی.

- مستحکمکنندهها و پرکنندهها: افزایش مقاومت مکانیکی و کاهش هزینه.

۴. تولید پروفیلها و لولهها

با تغییر شکل قالب خروجی، میتوان محصولات متنوعی تولید کرد:

- لولههای پلاستیکی: برای آب، فاضلاب، گاز و کابل.

- پروفیلهای ساختمانی: پنجره، درب و قرنیز.

- فیلمها و ورقها: برای بستهبندی و پوششهای صنعتی.

۵. کنترل کیفیت در حین اکستروژن

- نظارت بر دما و فشار برای جلوگیری از سوختن و تغییر رنگ.

- بررسی یکنواختی جریان مواد برای جلوگیری از حباب و ترک.

- اندازهگیری ضخامت و ابعاد محصول در خروجی قالب.

اکستروژن پلاستیک یک فرآیند دقیق و علمی است که نیاز به دانش فنی و تجربه دارد. هر تغییری در نوع مواد، دما، سرعت یا قالب میتواند مستقیماً کیفیت محصول نهایی را تحت تاثیر قرار دهد.

انواع محصولات اکستروژن و کاربردهای آنها

فرآیند اکستروژن پلاستیک، امکان تولید محصولات متنوع با کاربردهای صنعتی و روزمره را فراهم میکند. بسته به نوع قالب و مواد، میتوان محصولاتی با شکل، اندازه و ویژگیهای خاص تولید کرد.

۱. تولید لوله پلاستیکی با اکستروژن

یکی از رایجترین محصولات اکستروژن، لولههای پلاستیکی است. این لولهها در صنایع مختلف کاربرد دارند:

- لولههای آب و فاضلاب: از پلیاتیلن یا پلیپروپیلن با مقاومت بالا.

- لولههای گاز و کابل: مقاوم در برابر فشار و حرارت.

- لولههای صنعتی: برای انتقال مواد شیمیایی یا هیدرولیکی.

مزیت اصلی تولید لوله با اکستروژن، امکان تولید طولهای بلند با ضخامت یکنواخت و بدون درز است.

۲. تولید پروفیل پلاستیکی اکسترودر

پروفیلهای پلاستیکی برای کاربردهای ساختمانی و صنعتی تولید میشوند:

- پنجره و دربهای UPVC: مقاوم در برابر رطوبت و تغییرات دما.

- قرنیز و نوارهای تزئینی: تولید با طرح و رنگ دلخواه.

- قطعات صنعتی و مهندسی: پروفیلهای خاص برای صنایع خودروسازی و تجهیزات پزشکی.

اکستروژن پروفیل به دلیل یکنواختی و دقت ابعاد، بسیار محبوب است.

۳. پلاستیک حرارتی اکستروژن

پلاستیکهای حرارتی که با اکستروژن تولید میشوند، در صنایع بستهبندی و تولید قطعات کاربرد دارند:

- ورقهای نازک و ضخیم پلاستیکی

- فیلمهای بستهبندی و کاورهای محافظ

- قطعات قالبگیری ثانویه

۴. سایر محصولات کاربردی

- فیلم و ورق پلاستیکی: برای بستهبندی، پوشش و عایق.

- تسمهها و پروفیلهای صنعتی: برای کاربردهای مکانیکی و مونتاژ.

- لولههای چندلایه: برای صنایع خاص و نیاز به مقاومت شیمیایی بالا.

۵. کاربردهای اکستروژن در صنعت

فرآیند اکستروژن در صنایع مختلف کاربرد دارد:

- صنعت ساختمان: لوله، پروفیل و قطعات تزئینی

- صنعت بستهبندی: فیلمها و ورقها

- صنعت خودروسازی و مهندسی: قطعات دقیق و مقاوم

- صنایع پزشکی و بهداشتی: پروفیلها و لولههای مخصوص انتقال مایعات

اکستروژن پلاستیک نهتنها تولید را سریع و پیوسته میکند، بلکه امکان تولید محصولاتی با کیفیت یکنواخت و سفارشی را فراهم میکند.

تفاوت اکستروژن و تزریق پلاستیک

اکستروژن و تزریق پلاستیک هر دو فرآیند تولید محصولات پلاستیکی هستند، اما تفاوتهای کلیدی دارند که انتخاب روش مناسب را مشخص میکند.

۱. ماهیت فرآیند

- اکستروژن پلاستیک: فرآیند پیوسته است. مواد پلاستیک ذوب شده از قالب عبور میکنند و محصول طولانی و یکنواخت تولید میشود، مانند لوله، پروفیل و ورق.

- تزریق پلاستیک: فرآیند دورهای است. پلاستیک مذاب در قالب تزریق میشود و محصول پس از خنک شدن خارج میشود، مانند بطریها، دربها و قطعات پیچیده.

۲. شکل محصولات

- اکستروژن: مناسب محصولات با طول نامحدود و مقطع ثابت.

- تزریق: مناسب قطعات با شکل پیچیده و سهبعدی که نیاز به جزئیات دقیق دارند.

۳. تجهیزات و هزینهها

- اکستروژن: هزینه تجهیزات معمولاً کمتر است و سرعت تولید بالا است.

- تزریق: تجهیزات گرانتر هستند و نیاز به قالبهای پیچیده دارند، اما امکان تولید قطعات دقیق و متنوع وجود دارد.

۴. کاربردها

- اکستروژن: لولهها، پروفیلها، ورقها، فیلمها و قطعات صنعتی پیوسته.

- تزریق: قطعات بستهبندی، اسباببازی، قطعات خودرو و تجهیزات پزشکی.

۵. مزایا و معایب

| ویژگی | اکستروژن | تزریق پلاستیک |

|---|---|---|

| سرعت تولید | بالا | متوسط |

| طول محصول | نامحدود | محدود |

| پیچیدگی شکل | ساده تا متوسط | پیچیده |

| هزینه قالب | کمتر | بیشتر |

| انعطافپذیری مواد | محدود | بالا |

با درک این تفاوتها، تولیدکنندگان میتوانند بهترین روش را برای نیاز خود انتخاب کنند و از سرمایهگذاری بهینه در تجهیزات و مواد اولیه بهره ببرند.

نکات مهم برای خرید و نگهداری اکسترودر پلاستیک

انتخاب و نگهداری صحیح دستگاه اکستروژن پلاستیک نقش مستقیم در کیفیت محصول نهایی، طول عمر دستگاه و صرفهجویی در هزینهها دارد.

۱. انتخاب دستگاه مناسب

- نوع پلاستیک: ابتدا مشخص کنید چه نوع پلاستیکی (PE، PP، PVC یا ترکیبی) قرار است تولید شود.

- نوع محصول: برای لوله، پروفیل، ورق یا فیلم، هر محصول نیاز به نوع خاصی از اکسترودر دارد.

- ظرفیت تولید: حجم مورد نیاز تولید روزانه یا ماهانه را بر اساس اندازه پیچ و سرعت دستگاه تخمین بزنید.

- اکسترودر تکپیچ یا دوپیچ: برای مواد استاندارد، دستگاه تکپیچ کافی است؛ اما برای مواد مهندسی یا ترکیبی، دوپیچ انتخاب بهتری است.

۲. تجهیزات پلاستیکسازی جانبی

برای عملکرد بهتر دستگاه، تجهیزات جانبی اهمیت دارند:

- سیستم خنککننده: برای تثبیت شکل محصول پس از خروج.

- ماشین برش و جمعکننده: برای محصولاتی که نیاز به طول مشخص دارند.

- دستگاه تزریق افزودنی یا رنگ: برای افزودن مواد کمکی یا رنگ به پلاستیک.

۳. نگهداری و سرویس دورهای

- نظافت دستگاه: سیلندر، پیچ و نازل باید بهصورت منظم تمیز شوند تا از آلودگی و تغییر رنگ جلوگیری شود.

- بررسی و تعویض قطعات: پیچ، نازل، هیترها و موتور باید دورهای بررسی و در صورت نیاز تعویض شوند.

- کنترل دما و فشار: از دقت عملکرد هیترها و گیربکس اطمینان حاصل کنید.

- روغنکاری و روانکاری: برای جلوگیری از سایش و افزایش عمر مفید دستگاه، قطعات متحرک باید بهطور منظم روغنکاری شوند.

۴. عیبیابی رایج

- جریان نامنظم مواد: ممکن است ناشی از مشکل در پیچ یا تغذیه باشد.

- سوختن یا تغییر رنگ پلاستیک: دمای ذوب بیش از حد یا اختلاط نامناسب مواد اولیه.

- حباب یا ترک در محصول: خنکسازی نامناسب یا فشار نامتوازن قالب.

با رعایت نکات بالا، نه تنها کیفیت محصولات بهبود مییابد، بلکه عمر مفید دستگاه افزایش یافته و هزینههای تعمیر و نگهداری کاهش مییابد.

نتیجهگیری: اکستروژن پلاستیک، قلب تولید محصولات پلاستیکی

فرآیند اکستروژن پلاستیک یکی از مهمترین روشهای تولید پلاستیک در صنایع مختلف است. این فرآیند امکان تولید محصولات متنوع مانند لولهها، پروفیلها، ورقها و فیلمهای پلاستیکی را با کیفیت بالا، یکنواختی و صرفهجویی در مواد اولیه فراهم میکند.

با درک نحوه کار دستگاه اکستروژن، مراحل تولید، کنترل دما و سرعت، و استفاده از مواد اولیه مناسب، میتوان کیفیت محصول نهایی را بهینه کرد و مشکلات رایج مانند حباب، ترک یا تغییر رنگ را به حداقل رساند.

انتخاب صحیح دستگاه و تجهیزات جانبی، نگهداری دورهای و رعایت نکات ایمنی، نه تنها طول عمر دستگاه را افزایش میدهد بلکه هزینههای تولید را کاهش میدهد. همچنین، شناخت تفاوتهای اکستروژن و تزریق پلاستیک به تولیدکنندگان کمک میکند تا روش مناسب برای محصول مورد نظر را انتخاب کنند.

با توجه به گستردگی کاربردها در صنایع ساختمان، بستهبندی، خودروسازی و پزشکی، دستگاههای اکستروژن پلاستیک نقش حیاتی در پیشرفت صنعتی و تولید محصولات با کیفیت دارند.

در نهایت، توجه به جزئیات فرآیند و نکات فنی، همراه با استفاده از تجهیزات مدرن، میتواند هر تولیدکنندهای را در مسیر تولید موفق و پایدار هدایت کند.

پارسالیت: پیشرو در صنعت دستگاههای اکستروژن پلاستیک

شرکت پارسالیت یکی از تولیدکنندگان معتبر و پیشرو در زمینه طراحی و ساخت دستگاههای اکستروژن پلاستیک در ایران است. این شرکت با بهرهگیری از تکنولوژیهای روز دنیا و تیم مهندسی متخصص، انواع دستگاههای اکسترودر را برای تولید محصولات پلاستیکی مختلف ارائه میدهد.

سفارش قالبهای تزریق پلاستیک از پارسالیت

اگر به دنبال تولید قطعات پزشکی با کیفیت بالا هستید، انتخاب یک تولیدکننده معتبر قالبهای تزریق پلاستیک اهمیت بالایی دارد. شرکت پارسالیت با سالها تجربه در زمینه طراحی و ساخت قالبهای صنعتی و پزشکی، آماده ارائه خدمات به مشتریان در سراسر کشور است.

معرفی پارسالیت

پارسالیت یک شرکت پیشرو در زمینه تولید و عرضه قطعات صنعتی و قالبهای تخصصی است که با بهرهگیری از تکنولوژیهای مدرن و تیم مهندسی مجرب، راهحلهای باکیفیت و اقتصادی برای صنایع مختلف ارائه میدهد. این شرکت با تمرکز بر نوآوری، دقت ابعادی و استانداردهای بینالمللی، محصولات متنوعی شامل قالب دایکاست، قالب تزریق پلاستیک و تجهیزات مرتبط تولید میکند و به صنایع خودروسازی، الکترونیک و مصرفی خدمات ارائه میدهد. هدف پارسالیت، ارائه محصولاتی با طول عمر بالا، کیفیت پایدار و هزینه بهینه برای مشتریان است.

چرا پارسالیت؟

تجربه و تخصص حرفهای:

تیم مهندسی پارسالیت دارای تجربه گسترده در طراحی قالبهای پیچیده پزشکی است و با استانداردهای بینالمللی تولید قطعات سازگار با بدن انسان آشناست.

طراحی دقیق قالب:

قالبهای تولیدی پارسالیت با دقت میکرونی و تلرانسهای بسیار کم طراحی میشوند تا عملکرد قطعات پزشکی تضمین شود.

پشتیبانی کامل از مواد پلیمری:

چه بخواهید از پلیپروپیلن، پلیاتیلن، پلیکربنات، PVC یا سیلیکون پزشکی استفاده کنید، تیم ما تجربه کافی در طراحی قالب برای هر نوع ماده را دارد.

تولید سریع و مقرونبهصرفه:

با بهرهگیری از تکنولوژیهای روز دنیا، پارسالیت قادر است قالبهایی با قابلیت تولید انبوه و هزینه بهینه ارائه کند.

کنترل کیفیت و استانداردسازی:

تمامی قالبها قبل از تحویل تحت تستهای کنترل کیفیت قرار میگیرند و مطابق با استانداردهای ISO 13485 و FDA ساخته میشوند تا اطمینان حاصل شود قطعات تولیدی ایمن و دقیق هستند.

مشاوره تخصصی و شخصیسازی:

تیم مهندسی پارسالیت با شما همکاری میکند تا طراحی قالب متناسب با نیاز محصول و تیراژ تولید انتخاب شود و بهترین نتیجه حاصل گردد.

چگونه سفارش دهید؟

تماس با کارشناسان پارسالیت: ابتدا نیازها و نوع قطعه خود را با تیم ما مطرح کنید.

مشاوره و طراحی قالب: کارشناسان طراحی، قالب اولیه را بر اساس مشخصات فنی و استانداردهای پزشکی طراحی میکنند.

تست و نمونهسازی: نمونههای اولیه تولید شده و برای تایید کیفیت بررسی میشوند.

تحویل و پشتیبانی: قالب نهایی تحویل داده شده و پشتیبانی لازم برای تولید انبوه ارائه میشود.

با انتخاب پارسالیت

شما میتوانید اطمینان داشته باشید که قطعات قالب شما با بالاترین کیفیت، دقت و ایمنی تولید خواهند شد و مسیر تولیدتان از طراحی تا محصول نهایی با سرعت و اطمینان طی خواهد شد.

پرسشهای متداول درباره دستگاه اکستروژن پلاستیک

دستگاه اکستروژن پلاستیک چگونه کار میکند؟

دستگاه اکستروژن پلاستیک مواد پلاستیکی را از طریق هود تغذیه وارد سیلندر میکند، با پیچ میچرخاند و حرارت میدهد تا ذوب شود. سپس مواد مذاب از قالب یا نازل عبور کرده و به شکل مورد نظر درمیآید

چه نوع پلاستیکهایی با اکستروژن قابل تولید هستند؟

پلاستیکهایی مانند پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیوینیل کلراید (PVC) و ترکیبات خاص مهندسی قابل تولید هستند. دما و سرعت دستگاه باید متناسب با نوع پلاستیک تنظیم شود.

تفاوت اکستروژن پلاستیک و تزریق پلاستیک چیست؟

اکستروژن فرآیندی پیوسته است و برای محصولات طولانی با مقطع ثابت مانند لوله و پروفیل مناسب است، در حالی که تزریق پلاستیک فرآیندی دورهای برای قطعات پیچیده و سهبعدی است.

بخشهای اصلی دستگاه اکستروژن پلاستیک کداماند؟

هود تغذیه، پیچ و سیلندر، هیترها و سیستم حرارتی، نازل یا قالب خروجی، سیستم خنککننده، موتور و گیربکس.

چه نکاتی برای خرید اکسترودر پلاستیک مهم است؟

نوع و حجم تولید، نوع پلاستیک، انتخاب دستگاه تکپیچ یا دوپیچ و تجهیزات جانبی و سیستم خنککننده مهم هستند.

چگونه میتوان کیفیت محصول اکستروژن را بالا برد؟

کنترل دقیق دما و سرعت پیچ، استفاده از مواد اولیه با کیفیت، قالبها و نازلهای استاندارد و سرویس دورهای دستگاه.

سرعت و دما در اکستروژن چه تاثیری دارند؟

سرعت پیچ و دمای سیلندر یکنواختی ذوب و جریان مواد را کنترل میکنند. تنظیم نادرست باعث سوختن، تغییر رنگ، حباب یا ترک در محصول میشود.

دستگاه اکستروژن پلاستیک در صنعت چه کاربردهایی دارد؟

تولید لوله و پروفیلهای ساختمانی، فیلم و ورق پلاستیکی برای بستهبندی، قطعات صنعتی و مهندسی، پروفیلهای پزشکی و بهداشتی.