مزایا و معایب تزریق پلاستیک با گاز ازت

تزریق پلاستیک با گاز ازت: راهنمای جامع و کاربردها

مقدمه

تزریق پلاستیک با گاز ازت (N2) یکی از روشهای نوین در صنعت پلاستیک است که باعث تولید قطعات سبک، مقاوم و با کیفیت بالا میشود. با استفاده از این تکنولوژی، مصرف مواد پلاستیکی کاهش مییابد و سرعت تولید افزایش پیدا میکند. در این مقاله، به بررسی فرآیند تزریق پلاستیک با گاز ازت، دستگاههای مربوطه، مزایا، معایب و کاربردهای صنعتی آن میپردازیم.

تزریق پلاستیک با گاز ازت چیست؟

تزریق پلاستیک با گاز ازت، روشی است که در آن گاز ازت تحت فشار وارد مواد پلاستیکی ذوب شده میشود تا حفرههای داخلی ایجاد کرده و وزن قطعه را کاهش دهد. این روش به دلیل کاهش مصرف مواد و بهبود کیفیت سطح، در صنایع پیشرفته کاربرد فراوان دارد.

مزایای تزریق پلاستیک با گاز نسبت به روش سنتی

- کاهش وزن محصول نهایی

- مصرف کمتر مواد پلاستیکی

- جلوگیری از ایجاد حباب و نقص سطحی

- افزایش سرعت تولید

دستگاه تزریق گاز ازت و اجزای آن

گازگیر دستگاه تزریق پلاستیک چیست؟

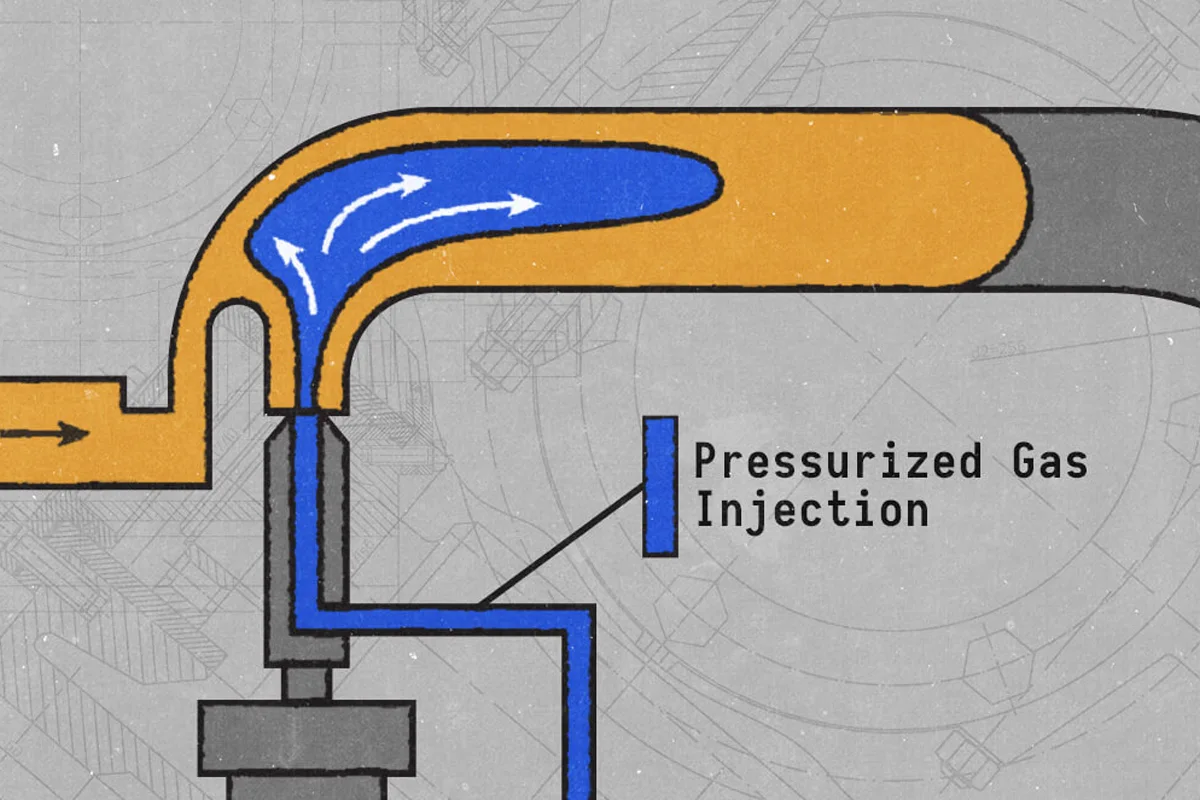

گازگیر یکی از اجزای کلیدی در دستگاههای تزریق پلاستیک با گاز ازت است که نقش حیاتی در کیفیت و کارایی فرآیند دارد. وظیفه اصلی گازگیر، تأمین و تزریق گاز ازت با فشار و حجم مناسب به داخل مواد پلاستیکی ذوب شده است. این تزریق گاز باعث ایجاد حفرههای داخلی کنترلشده در قطعه میشود و مزایای متعددی دارد:

- کنترل فشار و دما: گازگیر امکان تنظیم دقیق فشار و دمای گاز را فراهم میکند تا فرآیند تزریق بهصورت یکنواخت و بدون نقص انجام شود.

- ایجاد ساختار داخلی مناسب: حفرههای ایجاد شده توسط گاز ازت باعث کاهش وزن قطعه و افزایش استحکام آن میشوند، بدون اینکه کیفیت سطح خارجی کاهش یابد.

- افزایش کیفیت سطح: با استفاده از گازگیر مناسب، حبابها و ناپیوستگیهای سطحی کاهش یافته و قطعهای با سطح صاف و یکدست تولید میشود.

- کاهش مصرف مواد پلاستیکی: با ایجاد حفرههای داخلی، حجم پلاستیک مورد نیاز کمتر شده و هزینه تولید کاهش مییابد.

- افزایش سرعت تولید: تزریق گاز ازت به کمک گازگیر باعث تسریع فرآیند سرد شدن و خروج قطعه از قالب میشود.

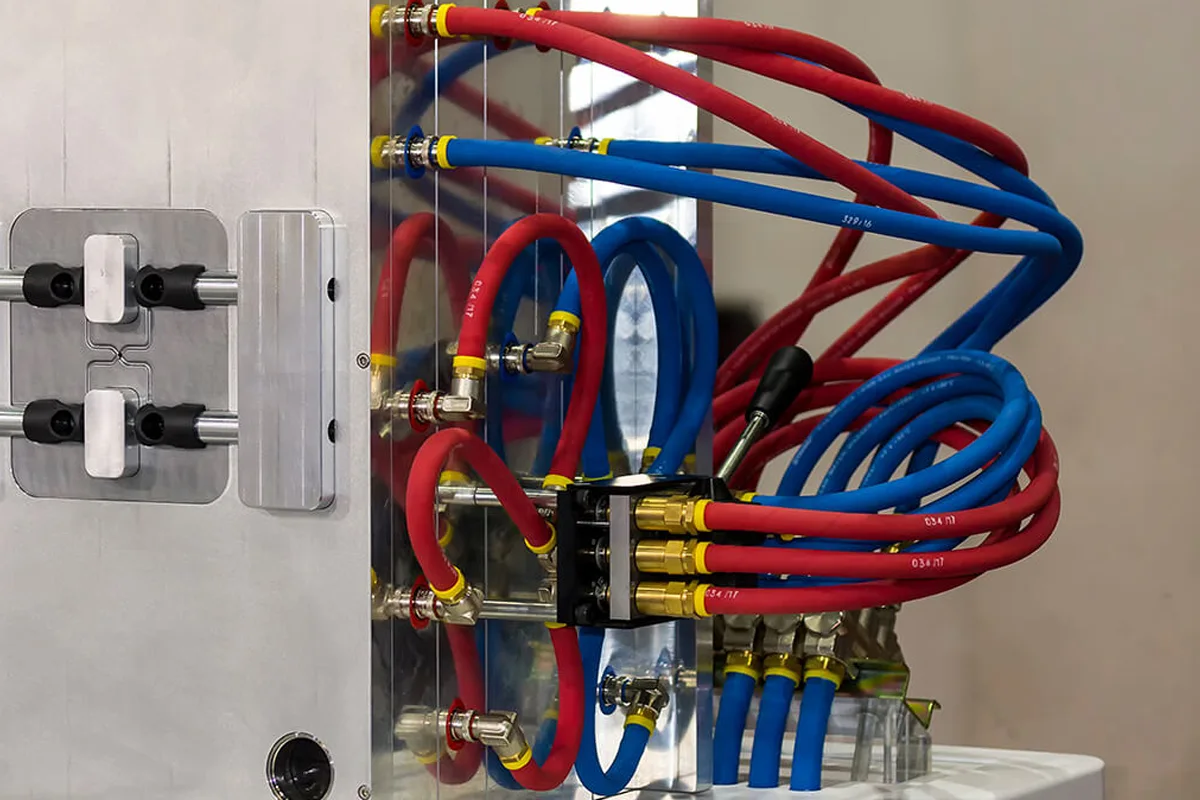

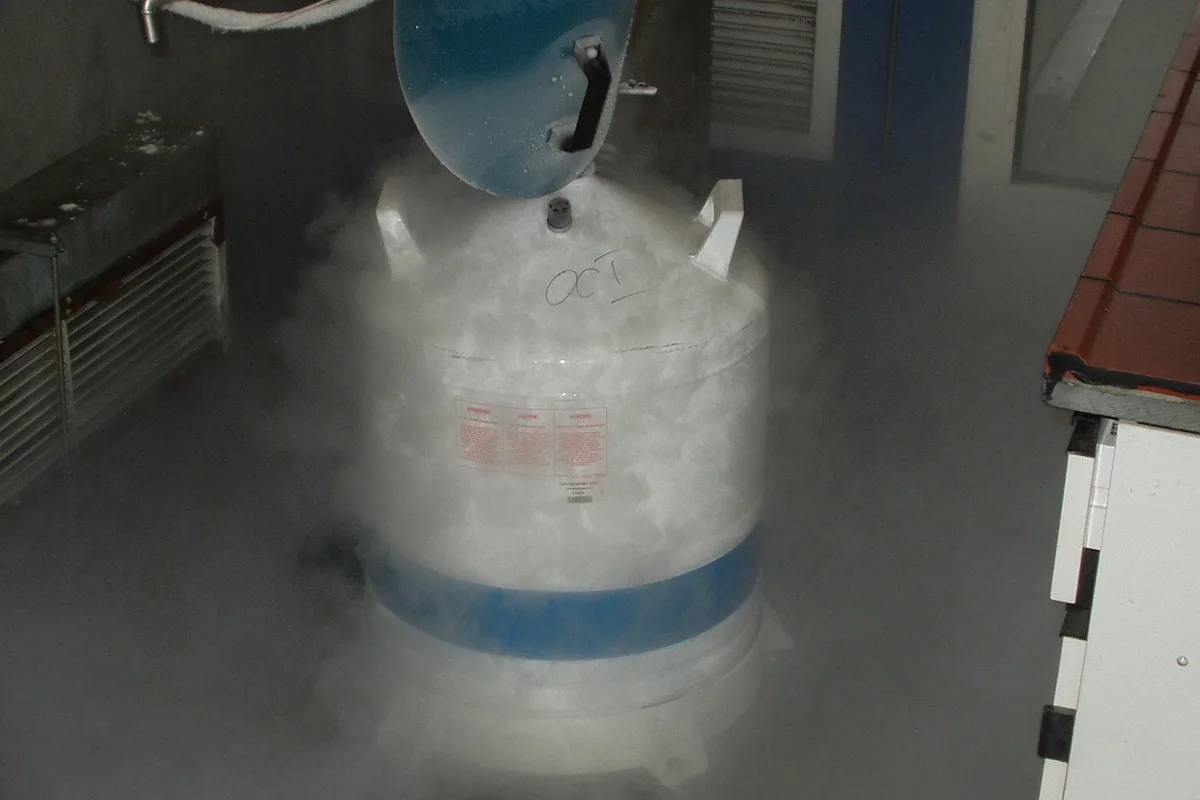

گازگیرها معمولاً شامل مخزن گاز، شیرهای کنترل فشار، حسگرهای دما و فشار و لولههای تزریق به قالب هستند. طراحی دقیق این بخش برای هر نوع قالب و قطعه، اهمیت بالایی دارد و انتخاب گازگیر مناسب میتواند کیفیت قطعه، راندمان تولید و طول عمر دستگاه را بهطور چشمگیری افزایش دهد.

بهطور خلاصه

گازگیر دستگاه تزریق پلاستیک پل ارتباطی بین مخزن گاز ازت و قالب است و بدون آن، امکان استفاده از فناوری تزریق پلاستیک با گاز وجود ندارد.

عملکرد دستگاه تزریق گاز ازت

دستگاه تزریق گاز ازت یکی از تجهیزات پیشرفته در صنعت پلاستیک است که فرآیند تزریق پلاستیک با گاز را امکانپذیر میکند. این دستگاه از چند بخش اصلی تشکیل شده است که هرکدام نقش مهمی در کیفیت و راندمان تولید دارند:

- سیستم تزریق معمولی:

این بخش وظیفه ذوب و تزریق ماده پلاستیکی به داخل قالب را بر عهده دارد. پلاستیک ذوب شده از این سیستم وارد قالب میشود و پایه فرآیند تزریق گاز را تشکیل میدهد. - مخزن گاز ازت:

مخزن، منبع اصلی تأمین گاز ازت با خلوص بالا است. گاز ازت تحت فشار مناسب نگهداری شده و برای تزریق به داخل پلاستیک آماده میشود. - پمپ گاز و سیستم تزریق:

پمپ گاز، وظیفه انتقال گاز از مخزن به قالب با فشار کنترلشده را دارد. این فشار دقیق باعث ایجاد حفرههای داخلی کنترلشده در قطعه پلاستیکی میشود. - کنترلکننده فشار و دما:

این بخش تضمین میکند که گاز و پلاستیک در شرایط بهینه تزریق شوند. کنترل دقیق فشار و دما باعث جلوگیری از نقص سطحی، ایجاد حبابهای غیرکنترلی و افزایش کیفیت محصول نهایی میشود. - قابلیت تولید قطعات پیچیده:

ترکیب این سیستمها امکان تولید قطعات با دیوارههای نازک، شکلهای پیچیده و سطح صاف را فراهم میکند که در روش تزریق پلاستیک سنتی ممکن نیست.

در نتیجه

دستگاه تزریق گاز ازت نه تنها وزن و مصرف مواد پلاستیکی را کاهش میدهد، بلکه باعث افزایش سرعت تولید و بهبود کیفیت سطح قطعات میشود. انتخاب درست و نگهداری منظم این دستگاه برای هر واحد تولیدی، تأثیر مستقیم بر راندمان و صرفهجویی اقتصادی دارد.

فرآیند تزریق پلاستیک با گاز ازت

تزریق پلاستیک با گاز ازت یک فرآیند دقیق و چند مرحلهای است که هر مرحله نقش مهمی در کیفیت قطعه نهایی دارد. این فرآیند معمولاً شامل چهار مرحله اصلی است:

۱. ذوب مواد پلاستیکی

در این مرحله، مواد پلاستیکی اولیه در دمای مناسب ذوب میشوند تا به حالت سیال درآیند. دمای ذوب باید دقیقاً با نوع پلاستیک و مشخصات قالب هماهنگ باشد تا از سوختن یا تغییر خواص مواد جلوگیری شود.

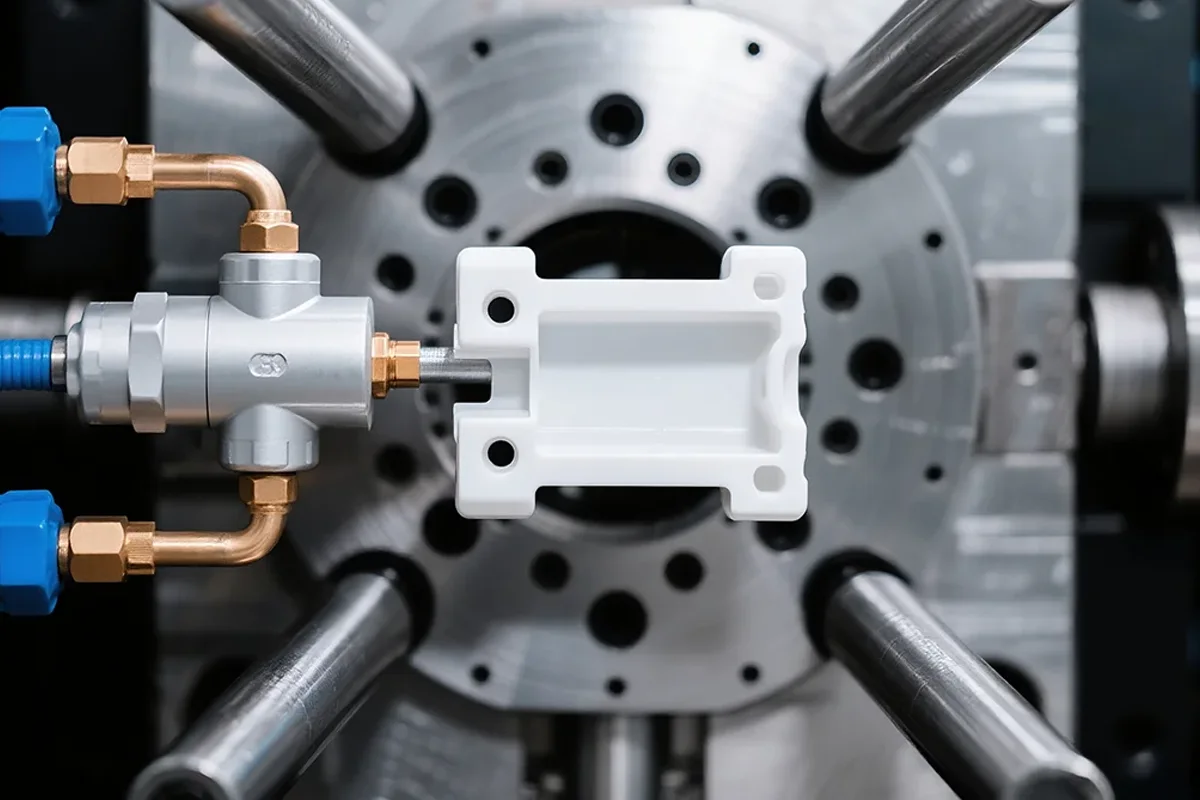

۲. تزریق به قالب

مواد ذوب شده توسط سیستم تزریق معمولی به داخل قالب هدایت میشوند. قالب باید از قبل آماده شده باشد و دارای طراحی دقیق برای شکلدهی قطعه باشد. دقت در این مرحله باعث میشود قطعه نهایی دارای شکل دقیق و دیوارههای یکنواخت باشد.

۳. تزریق گاز ازت

پس از ورود پلاستیک به قالب، گاز ازت تحت فشار مشخص وارد مواد پلاستیکی میشود. این گاز باعث ایجاد حفرههای داخلی کنترلشده در قطعه میگردد. نتیجه این مرحله، کاهش وزن قطعه، بهبود خواص مکانیکی و سطح صافتر محصول است.

۴. سرد شدن و خروج قطعه

پس از تزریق گاز، قطعه به سرعت سرد میشود تا شکل نهایی خود را تثبیت کند. سپس قطعه از قالب خارج میشود. زمان سرد شدن و خنکسازی باید بهدقت تنظیم شود تا از ترکخوردگی یا تغییر شکل جلوگیری شود.

کاربردهای تزریق پلاستیک با گاز ازت

تزریق پلاستیک با گاز ازت (N2) به دلیل ایجاد قطعات سبک، مقاوم و با سطح صاف، در صنایع مختلف کاربرد فراوانی دارد. برخی از مهمترین کاربردها عبارتند از:

۱. صنعت خودرو 🚗

- تولید قطعات داخلی و خارجی خودرو با دیوارههای نازک و وزن کمتر

- کاهش مصرف مواد اولیه و بهبود کارایی سوخت

- افزایش مقاومت مکانیکی قطعات و طول عمر بیشتر

۲. بستهبندی 🏺

- تولید بطریها و ظروف پلاستیکی سبک و مستحکم

- بهبود کیفیت سطح و جلوگیری از تغییر شکل در اثر فشار

- مناسب برای بستهبندی مواد غذایی و دارویی

۳. صنعت الکترونیک 💻

- ساخت قطعات الکترونیکی با دیوارههای نازک و دقیق

- افزایش کیفیت سطح و کاهش وزن محصولات

- مناسب برای قابها، پوششها و قطعات داخلی دستگاهها

۴. تجهیزات پزشکی 🏥

- تولید قطعات پزشکی با دقت بالا و سطح صاف

- مناسب برای ابزارهای یکبار مصرف و تجهیزات حساس

- بهبود عملکرد محصول نهایی و کاهش مصرف مواد

۵. سایر صنایع 🔧

- اسباببازیها، لوازم خانگی، قطعات ورزشی و صنایع بستهبندی تخصصی

- هر جایی که نیاز به کاهش وزن، افزایش مقاومت و بهبود ظاهر قطعه باشد

تفاوت تزریق پلاستیک معمولی و N2

| ویژگی | تزریق پلاستیک معمولی | تزریق پلاستیک با گاز ازت |

|---|---|---|

| وزن محصول | بیشتر | کمتر |

| مصرف مواد | بیشتر | کمتر |

| کیفیت سطح | حباب و نقص ممکن است وجود داشته باشد | سطح صاف و یکدست |

| سرعت تولید | متوسط | بالاتر |

| هزینه | کمتر | دستگاه گرانتر ولی صرفهجویی بلندمدت |

مزایای تزریق پلاستیک با گاز ازت (N2)

استفاده از گاز ازت در فرآیند تزریق پلاستیک باعث بهبود کیفیت و عملکرد قطعات تولیدی میشود. مهمترین مزایا عبارتند از:

۱. کاهش مصرف مواد اولیه 💰

- تزریق گاز ازت باعث ایجاد حفرههای داخلی در قطعه میشود

- مصرف مواد پلاستیکی کمتر شده و هزینه تولید کاهش پیدا میکند

۲. تولید قطعات با کیفیت بالا ⭐

- سطح خارجی قطعات صاف و یکدست است

- کاهش مشکلاتی مانند حباب، جمع شدگی و ترک سطح

۳. کاهش وزن محصول ⚖️

- ایجاد حفرههای کنترلشده در داخل قطعه باعث سبکتر شدن آن میشود

- مناسب برای قطعات صنعتی و خودرویی که نیاز به کاهش وزن دارند

۴. افزایش سرعت تولید ⏱️

- فرآیند سرد شدن سریعتر انجام میشود

- امکان تولید انبوه قطعات با کیفیت ثابت در زمان کمتر

۵. قابلیت تولید قطعات پیچیده 🛠️

- امکان ساخت قطعات با دیوارههای نازک و هندسه پیچیده

- طراحیهای انعطافپذیر برای کاربردهای تخصصی صنعتی

۶. بهبود کارایی و مقاومت مکانیکی 💪

- حفرههای داخلی باعث توزیع بهتر فشار و افزایش مقاومت قطعه میشوند

- محصول نهایی سبک، مقاوم و با عملکرد بهینه خواهد بود

مشکلات رایج تزریق پلاستیک با گاز ازت و راهحلها

فرآیند تزریق پلاستیک با گاز ازت مزایای زیادی دارد، اما اگر به درستی کنترل نشود، ممکن است با مشکلاتی مواجه شود. شناخت این مشکلات و روشهای رفع آنها برای تولید قطعات با کیفیت ضروری است.

۱. تزریق ناپیوسته گاز ⚠️

مشکل: در برخی موارد، گاز ازت به صورت پیوسته وارد قالب نمیشود و باعث ایجاد حفرههای نامنظم در قطعه میشود.

راهحل:

- کنترل دقیق فشار و دمای گاز

- بررسی و تنظیم سیستم پمپ و گازگیر

- استفاده از حسگرهای فشار برای اطمینان از تزریق یکنواخت

۲. حبابهای غیرکنترلی و غیرمتمرکز 🌫️

مشکل: حبابهای تصادفی و غیرکنترلی در داخل قطعه ایجاد میشوند که باعث کاهش کیفیت سطح و مقاومت مکانیکی میشود.

راهحل:

- تنظیم دقیق گازگیر دستگاه تزریق پلاستیک

- افزایش دقت سیستم تزریق و کنترل جریان گاز

- استفاده از نرمافزارهای شبیهسازی قبل از تولید واقعی

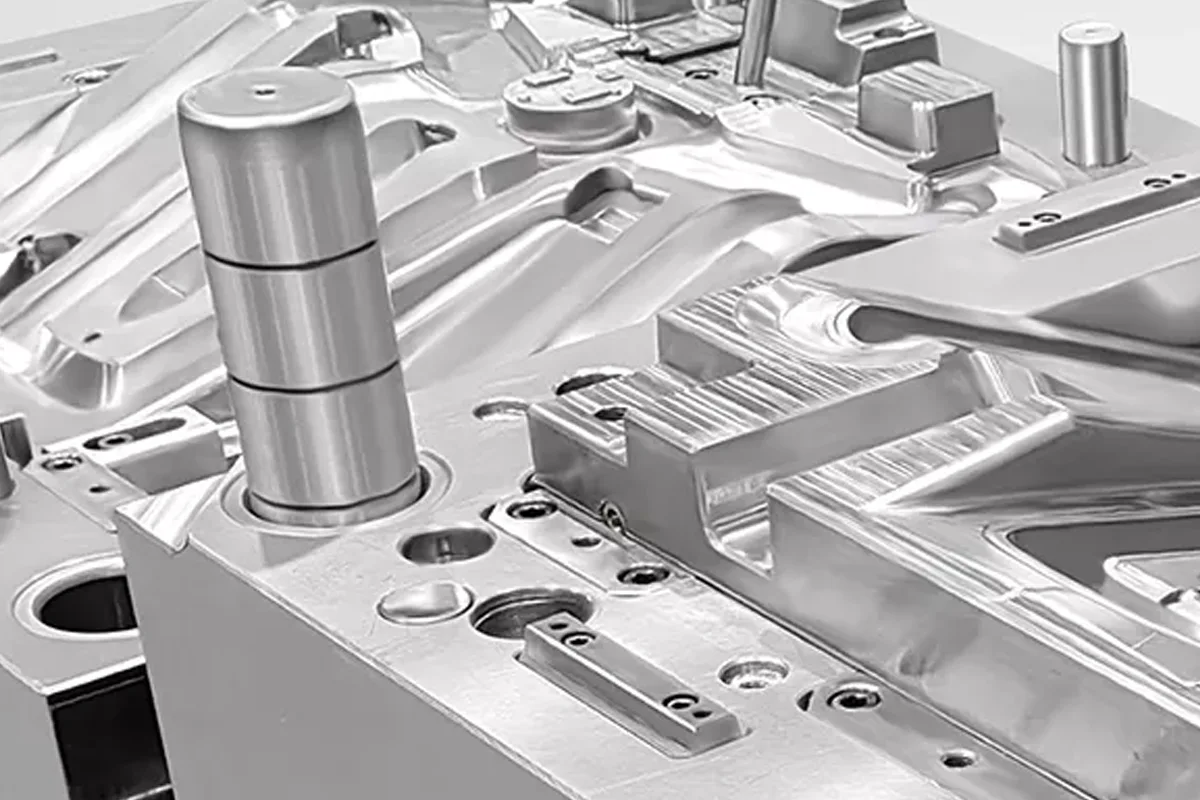

۳. قالببندی سخت یا نامناسب 🏗️

مشکل: قالبهای ضعیف یا غیرمقاوم میتوانند تحت فشار گاز دچار آسیب یا نشت شوند.

راهحل:

- استفاده از قالب مقاوم و طراحی شده مخصوص تزریق گاز ازت

- بررسی استحکام قالب و تست فشار قبل از تولید

- انتخاب مواد قالب مناسب برای افزایش طول عمر

۴. مشکلات سرد شدن و جمع شدگی ❄️

مشکل: سرد شدن غیر یکنواخت میتواند باعث جمع شدگی یا تغییر شکل قطعه شود.

راهحل:

- استفاده از سیستم خنککننده بهینه

- کنترل دمای قالب در تمام مراحل تزریق

- بررسی ضخامت دیوارهها و توزیع یکنواخت گاز

۵. نشت گاز ازت در حین تزریق 💨

مشکل: اگر سیستم گازگیر یا اتصالات دارای نشت باشد، عملکرد فرآیند کاهش مییابد.

راهحل:

- بررسی دورهای اتصالات و شیرهای گاز

- استفاده از واشرها و قطعات مقاوم به فشار

- نصب حسگرهای نشتی برای تشخیص سریع مشکل

تولید گاز از پتروشیمی و استفاده در تزریق پلاستیک

گاز ازت (N₂) یکی از گازهای حیاتی در صنایع مختلف است که نقش مهمی در فرآیند تزریق پلاستیک با گاز ازت ایفا میکند. این گاز میتواند با خلوص بالا از منابع نفتی و پتروشیمی تولید شود و استفاده از آن مزایای قابل توجهی دارد.

۱. روش تولید گاز ازت از منابع پتروشیمی 🛢️

گاز ازت معمولاً از طریق جداسازی هوا یا فرآیندهای پتروشیمی به دست میآید:

- جداسازی هوا: هوا از طریق تقطیر جزئی یا جذب سطحی فشار بالا (PSA) جداسازی میشود و نیتروژن با خلوص بالا استخراج میشود.

- تولید از گازهای نفتی و پتروشیمی: برخی فرآیندهای پالایشگاهی با استفاده از هیدروکربنها و واکنشهای شیمیایی، گاز ازت تولید میکنند که برای صنایع تزریق پلاستیک مناسب است.

۲. اهمیت خلوص گاز در تزریق پلاستیک 💎

برای فرآیند تزریق پلاستیک با گاز ازت، خلوص بالای N₂ بسیار مهم است:

- جلوگیری از واکنشهای ناخواسته با مواد پلاستیکی

- تضمین ایجاد حفرههای یکنواخت و دقیق در قطعات

- افزایش کیفیت سطح و مقاومت مکانیکی قطعه

۳. مزایای استفاده از گاز تولید شده از پتروشیمی در تزریق پلاستیک ✨

- کاهش ضایعات و بهبود کارایی تولید

- امکان تولید قطعات با دیوارههای نازک و پیچیده

- کاهش وزن محصولات و صرفهجویی در مواد اولیه

- افزایش سرعت تولید و کاهش زمان چرخه

۴. کاربردهای صنعتی

استفاده از گاز ازت پتروشیمی در تزریق پلاستیک در صنایع زیر رایج است:

- خودرو: تولید قطعات سبک و مقاوم

- بستهبندی: بطریها، ظروف و قطعات بستهبندی

- الکترونیک: قطعات با دیواره نازک و دقیق

- تجهیزات پزشکی: محصولات با کیفیت بالا و دقت ابعادی

نکات ایمنی در تزریق پلاستیک با گاز ازت

فرآیند تزریق پلاستیک با گاز ازت به دلیل استفاده از فشار بالا و گازهای صنعتی، نیازمند رعایت نکات ایمنی دقیق است. توجه به این نکات نه تنها سلامت کارکنان را تضمین میکند، بلکه طول عمر تجهیزات و کیفیت قطعات تولیدی را نیز افزایش میدهد.

۱. استفاده از تجهیزات ایمنی شخصی 🦺

- عینک و محافظ چشم: برای جلوگیری از پاشش مواد داغ یا گاز

- دستکش مقاوم به حرارت و فشار: محافظت از دستها هنگام کار با قالب و قطعات

- لباس کار مقاوم به حرارت: جلوگیری از سوختگی در صورت تماس با مواد مذاب

۲. نصب سیستم هشدار و مانیتورینگ ⚠️

- سنسور فشار و دما: برای کنترل دقیق فرآیند و جلوگیری از انفجار یا نشتی

- آلارم و هشدار: اطلاعرسانی سریع به اپراتور در صورت بروز مشکل

- نمایشگر وضعیت گازگیر و پمپ: امکان مشاهده شرایط دستگاه به صورت لحظهای

۳. نگهداری و سرویس منظم دستگاهها 🔧

- بررسی اتصالات و شیلنگهای گاز ازت

- کنترل عملکرد پمپ و مخزن گاز

- تعویض قطعات فرسوده قبل از ایجاد مشکل

- پاکسازی منظم قالبها برای جلوگیری از گرفتگی و فشار غیرطبیعی

۴. آموزش کارکنان 👷♂️

- آموزش نحوه کار با دستگاه تزریق گاز ازت

- آموزش واکنش در شرایط اضطراری، مانند نشتی گاز یا انفجار قالب

- ارائه دستورالعملهای ایمنی و پروتکلهای کاری استاندارد

۵. سایر نکات کلیدی

- هرگز بدون فشارسنج و مانیتورینگ فرآیند را اجرا نکنید

- از منابع گاز معتبر و با خلوص بالا استفاده کنید

- محیط کار باید تهویه مناسب داشته باشد تا تجمع گاز نیتروژن باعث کاهش اکسیژن نشود

نتیجهگیری

تزریق پلاستیک با گاز ازت، تکنولوژی پیشرفتهای است که باعث تولید قطعات سبک، مقاوم و با کیفیت بالا میشود. استفاده از دستگاه تزریق گاز ازت و کنترل دقیق فرآیند، به بهبود راندمان و کاهش هزینهها کمک میکند. این روش به خصوص در صنایع خودرو، بستهبندی و تجهیزات پزشکی کاربرد گسترده دارد و جایگزینی مناسب برای تزریق پلاستیک سنتی است.

سفارش قالبهای تزریق پلاستیک از پارسالیت

اگر به دنبال تولید قطعات پزشکی با کیفیت بالا هستید، انتخاب یک تولیدکننده معتبر قالبهای تزریق پلاستیک اهمیت بالایی دارد. شرکت پارسالیت با سالها تجربه در زمینه طراحی و ساخت قالبهای صنعتی و پزشکی، آماده ارائه خدمات به مشتریان در سراسر کشور است.

چرا پارسالیت؟

- تجربه و تخصص حرفهای:

تیم مهندسی پارسالیت دارای تجربه گسترده در طراحی قالبهای پیچیده پزشکی است و با استانداردهای بینالمللی تولید قطعات سازگار با بدن انسان آشناست. - طراحی دقیق قالب:

قالبهای تولیدی پارسالیت با دقت میکرونی و تلرانسهای بسیار کم طراحی میشوند تا عملکرد قطعات پزشکی تضمین شود. - پشتیبانی کامل از مواد پلیمری:

چه بخواهید از پلیپروپیلن، پلیاتیلن، پلیکربنات، PVC یا سیلیکون پزشکی استفاده کنید، تیم ما تجربه کافی در طراحی قالب برای هر نوع ماده را دارد. - تولید سریع و مقرونبهصرفه:

با بهرهگیری از تکنولوژیهای روز دنیا، پارسالیت قادر است قالبهایی با قابلیت تولید انبوه و هزینه بهینه ارائه کند. - کنترل کیفیت و استانداردسازی:

تمامی قالبها قبل از تحویل تحت تستهای کنترل کیفیت قرار میگیرند و مطابق با استانداردهای ISO 13485 و FDA ساخته میشوند تا اطمینان حاصل شود قطعات تولیدی ایمن و دقیق هستند. - مشاوره تخصصی و شخصیسازی:

تیم مهندسی پارسالیت با شما همکاری میکند تا طراحی قالب متناسب با نیاز محصول و تیراژ تولید انتخاب شود و بهترین نتیجه حاصل گردد.

چگونه سفارش دهید؟

- تماس با کارشناسان پارسالیت: ابتدا نیازها و نوع قطعه خود را با تیم ما مطرح کنید.

- مشاوره و طراحی قالب: کارشناسان طراحی، قالب اولیه را بر اساس مشخصات فنی و استانداردهای پزشکی طراحی میکنند.

- تست و نمونهسازی: نمونههای اولیه تولید شده و برای تایید کیفیت بررسی میشوند.

- تحویل و پشتیبانی: قالب نهایی تحویل داده شده و پشتیبانی لازم برای تولید انبوه ارائه میشود.

با انتخاب پارسالیت

، شما میتوانید اطمینان داشته باشید که قطعات پزشکی و صنعتی شما با بالاترین کیفیت، دقت و ایمنی تولید خواهند شد و مسیر تولیدتان از طراحی تا محصول نهایی با سرعت و اطمینان طی خواهد شد.

سوالات پرتکرار درباره تزریق پلاستیک با گاز ازت

۱. تزریق پلاستیک با گاز ازت چیست؟

تزریق پلاستیک با گاز ازت (N2) فرآیندی است که در آن گاز نیتروژن تحت فشار وارد مواد پلاستیکی ذوب شده میشود تا حفرههای داخلی ایجاد کند و قطعات سبک، باکیفیت و مقاوم تولید شود.

۲. مزایای استفاده از تزریق پلاستیک با گاز ازت چیست؟

- کاهش مصرف مواد اولیه

- تولید قطعات با دیوارههای نازک و سطح صاف

- افزایش سرعت تولید

- کاهش وزن محصول

- امکان تولید قطعات پیچیده و ظریف

۳. چه تجهیزاتی برای تزریق پلاستیک با گاز ازت لازم است؟

- دستگاه تزریق پلاستیک مجهز به سیستم گاز ازت

- مخزن گاز ازت با فشار مناسب

- پمپ و کنترلکننده فشار و دما

- قالب مقاوم و مناسب

۴. گازگیر دستگاه تزریق پلاستیک چیست و چه وظیفهای دارد؟

گازگیر بخشی از دستگاه است که گاز نیتروژن را به طور کنترلشده وارد قالب میکند تا حفرههای داخلی ایجاد شده و فرآیند تزریق یکنواخت انجام شود.

۵. فرآیند تزریق پلاستیک با گاز ازت چگونه است؟

۱. ذوب مواد پلاستیکی

۲. تزریق مواد ذوب شده به قالب

۳. تزریق گاز ازت تحت فشار برای ایجاد حفرهها

۴. سرد شدن قطعه و خروج آن از قالب

۶. در چه صنایعی از تزریق پلاستیک با گاز ازت استفاده میشود؟

- صنعت خودرو (قطعات سبک و مقاوم)

- بستهبندی (بطریها و ظروف پلاستیکی)

- الکترونیک (قطعات با دیواره نازک)

- تجهیزات پزشکی (محصولات با دقت بالا)

۷. مشکلات رایج در تزریق پلاستیک با گاز ازت چیست و چگونه رفع میشوند؟

- تزریق ناپیوسته گاز → کنترل دقیق فشار و دما

- حبابهای غیرکنترلی → تنظیم صحیح گازگیر

- قالببندی سخت → استفاده از قالب مقاوم و مناسب

۸. آیا تزریق پلاستیک با گاز ازت هزینه بیشتری دارد؟

هزینه اولیه دستگاه و تجهیزات بیشتر است، اما با کاهش مصرف مواد و افزایش سرعت تولید، در بلندمدت صرفهجویی قابل توجهی ایجاد میشود.

۹. تولید گاز ازت چگونه انجام میشود؟

گاز ازت با خلوص بالا میتواند از منابع نفتی و پتروشیمی تولید شود و برای تزریق پلاستیک با کیفیت بالا استفاده شود.

۱۰. نکات ایمنی در تزریق پلاستیک با گاز ازت چیست؟

- استفاده از تجهیزات ایمنی شخصی (دستکش، عینک، لباس مقاوم)

- نصب سیستم هشدار و مانیتورینگ فشار و دما

- نگهداری و سرویس منظم دستگاه

- آموزش کارکنان برای شرایط اضطراری